�X���̕����i�֖�j

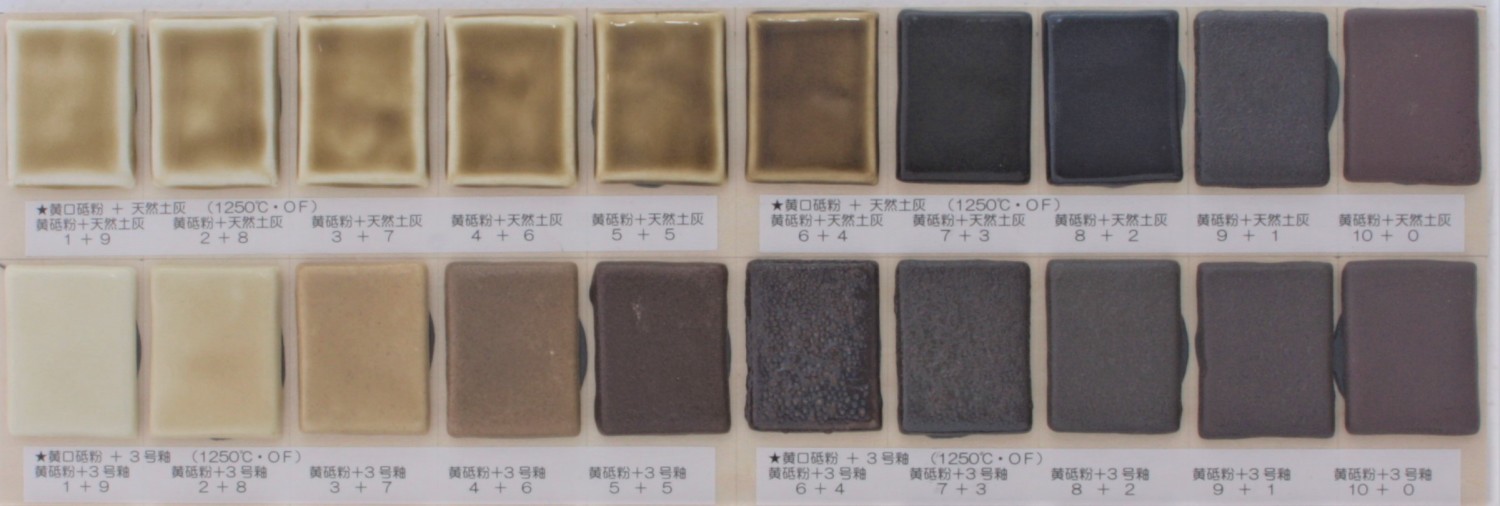

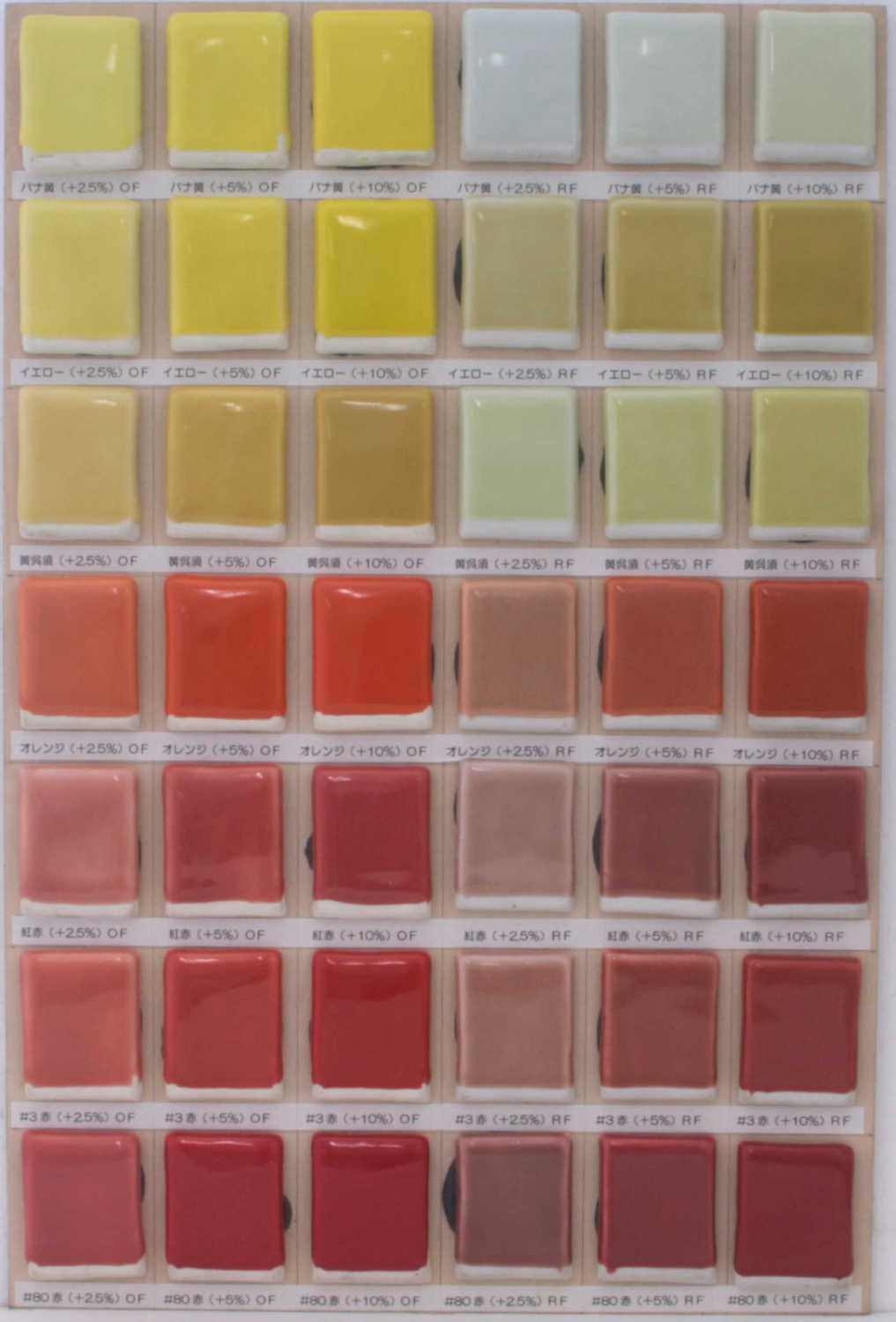

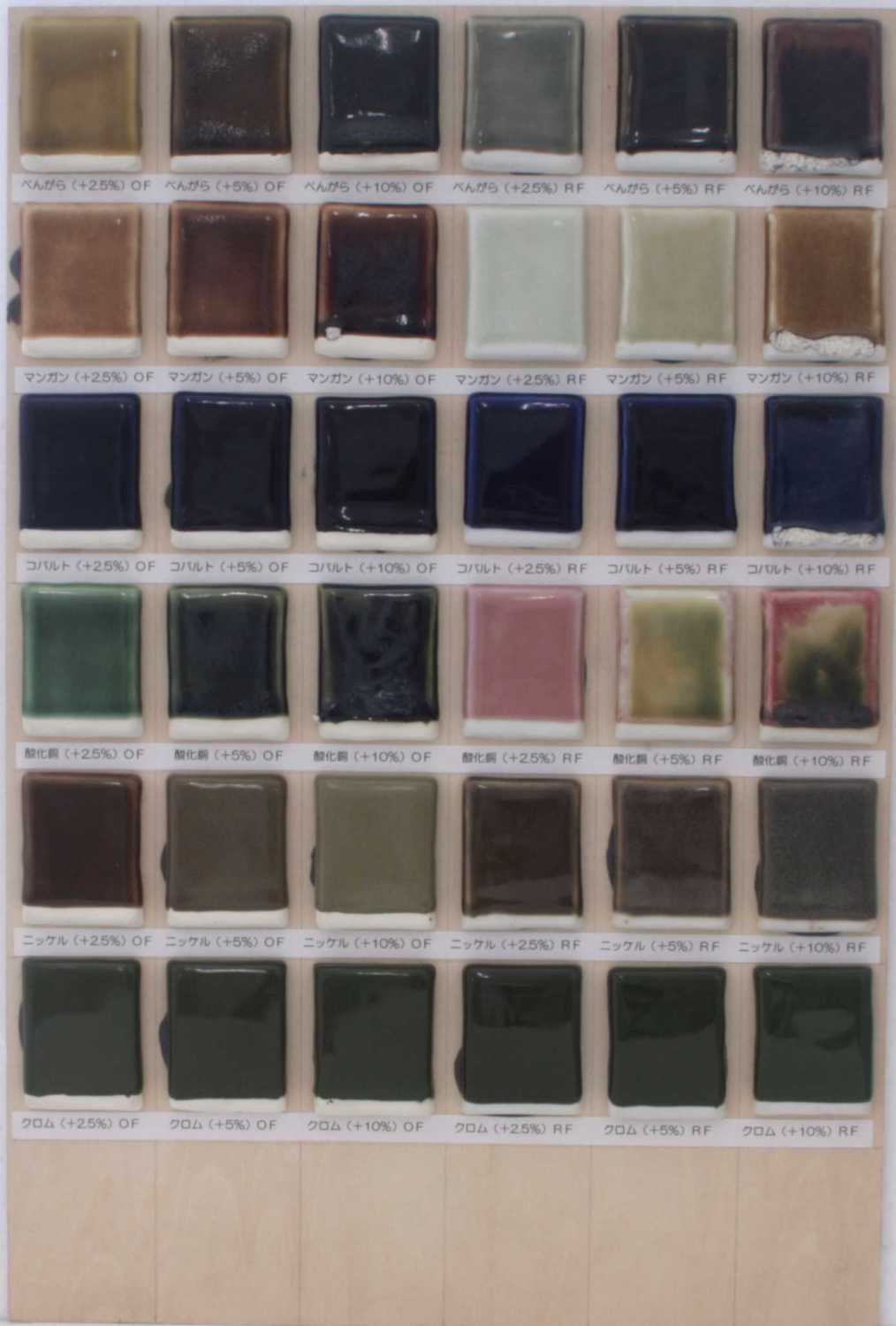

�O�p���W��p�����e�X�g�ł��B

�u�֒��������Ă݂������lj�����͂��߂���悢���H�v�@�Ƃ���������������܂����̂�

�@�O�p���W��p�����e�X�g�����Ă݂܂����B

�P�D�ړI�F�O�p���W��p�����Q�O���[�v�̌����Q�ɂ���֒��̈Ⴂ�ƁA���F�������^����e��

�Q�D�Đ������F1225���_���Đ��E�����ɂďĐ��B�g�p�y�F����y�B

�R�D�g�p����

�@�@A�O���[�v�i�������E�����o�D�E�������D�E�_����E�ׂ�j

�@�@B�O���[�v�i�������EꋐΊD�E���N�J�I�����E�_����E�ׂ�j

�S�D���������F�O�p���WPDF

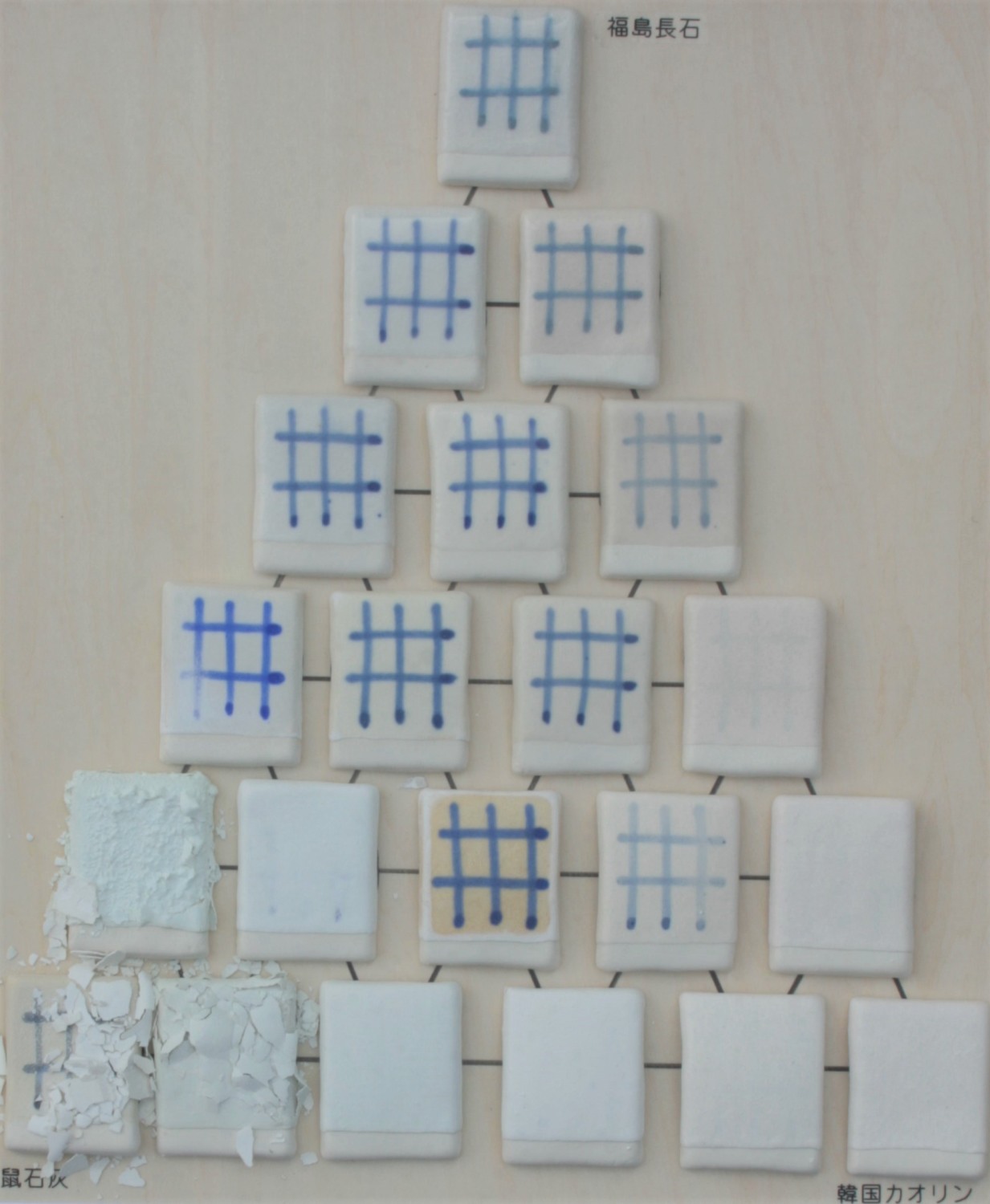

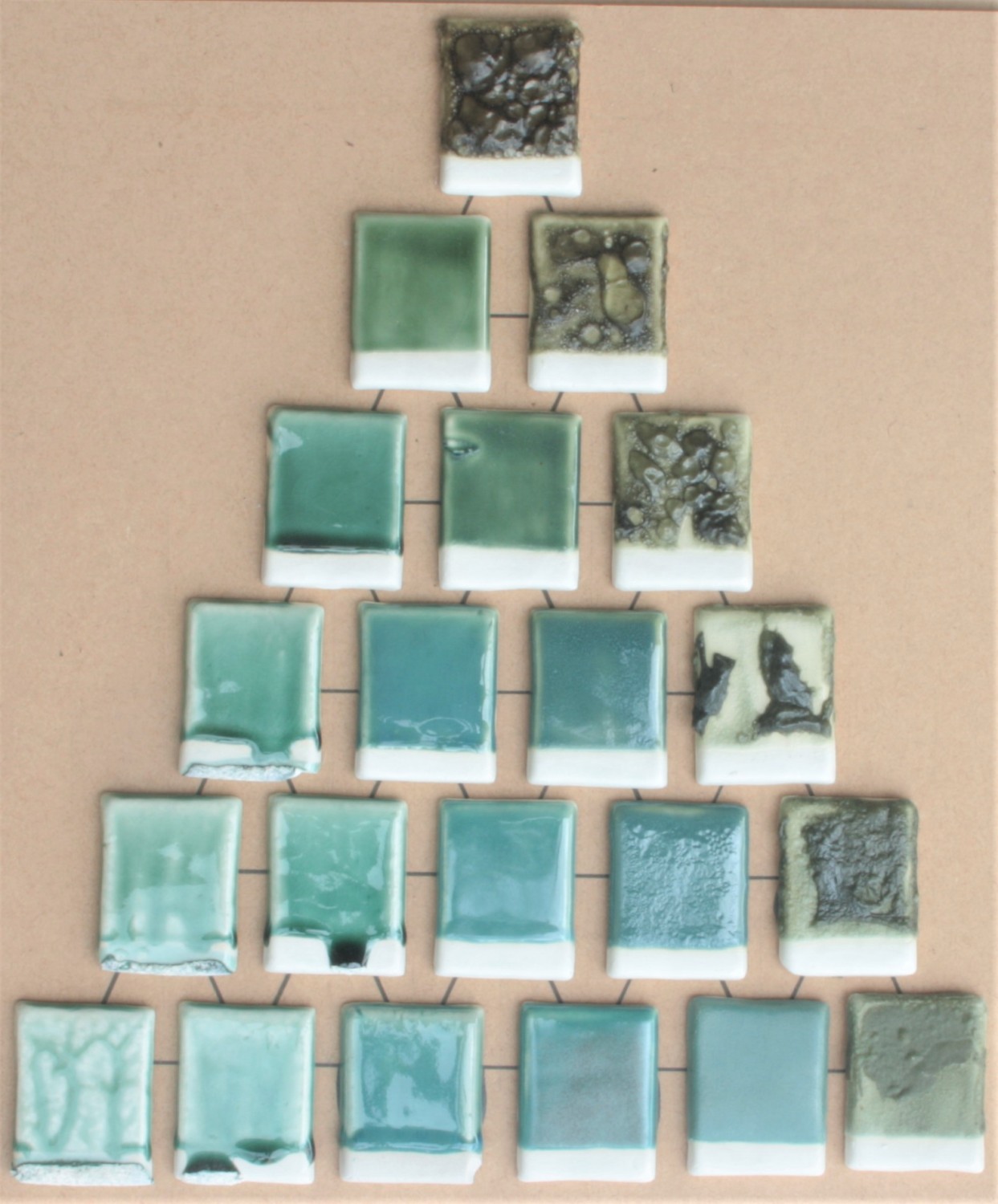

A�O���[�v�i�������E�����o�D�E�������D�E�_����E�ׂ�j

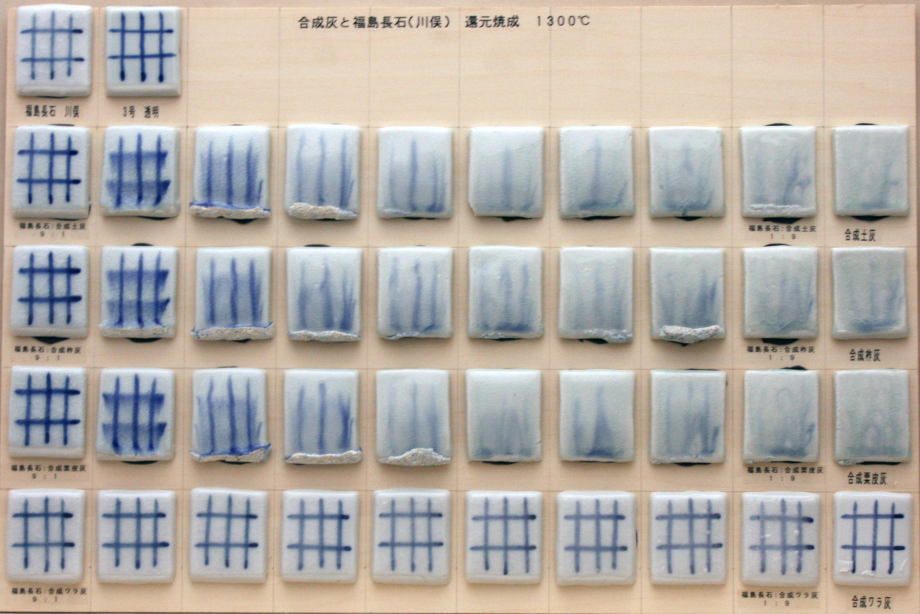

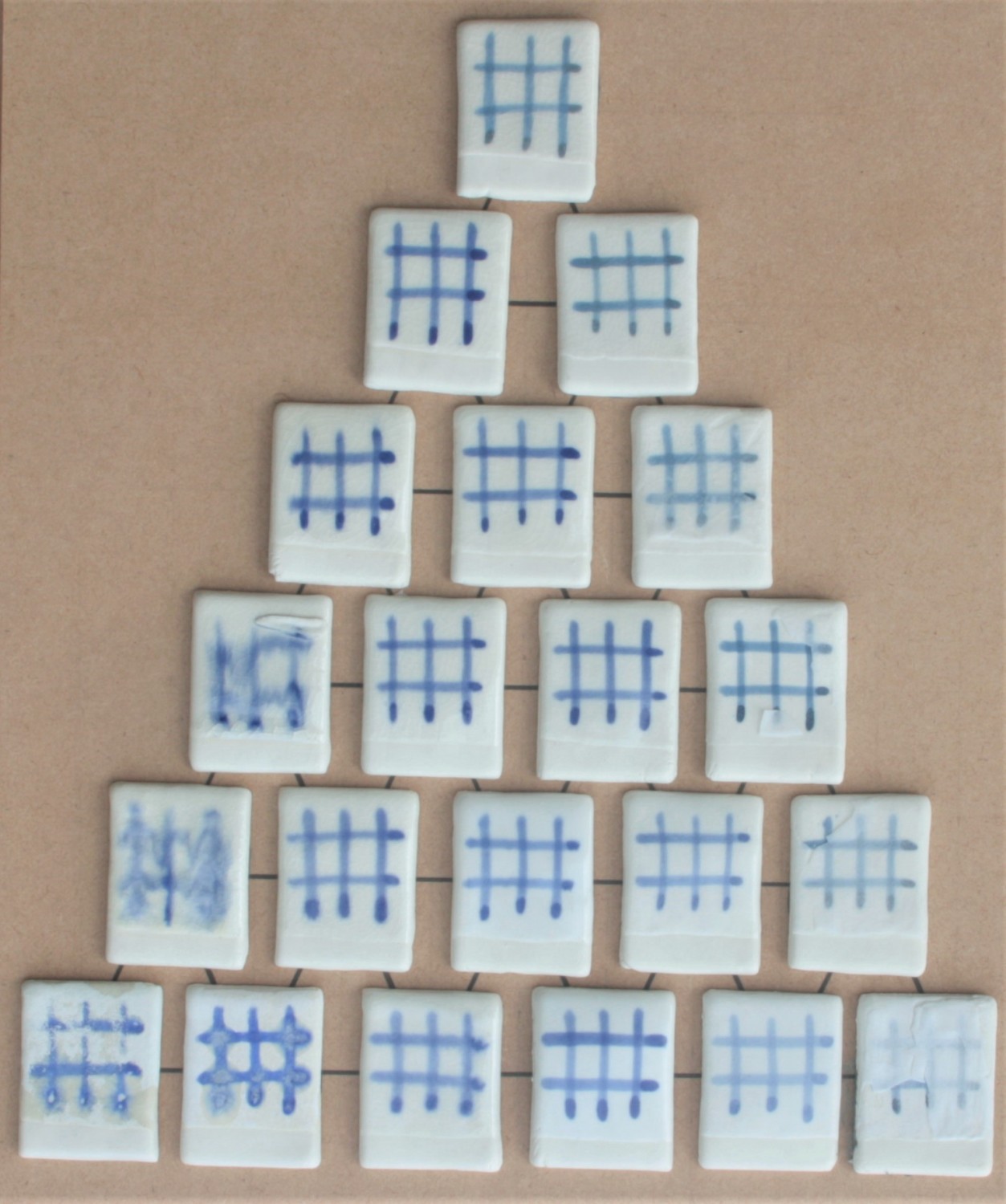

���L�̉摜��A�O���[�v�̏Đ��e�X�g�s�[�X�ł��B

�����ց@�F��1�j��������80�F�����o�D20

�@�@�@�@�@��2�j��������60�F�����o�D20�F�������D20

���D�ցF��R�j��������20�F�����o�D40�F�������D40

�D���ց@�F��4�j��������80�F�����o�D20�F�_����{4��

�@�@�@�@�@��5�j��������60�F�����o�D20�F�������D20�F�_����{4��

�V�����@ �F��6�j��������60�F�����o�D20�F�������D20�F�ׂ�{10��

����肽���ւɕK�v�Ȍ�����I�сA�O�p���W����ɒ������l���邱�Ƃɂ��A�ȒP�ɃI���W�i�����֖쐬�ł��邱�Ƃ�������܂��B

|

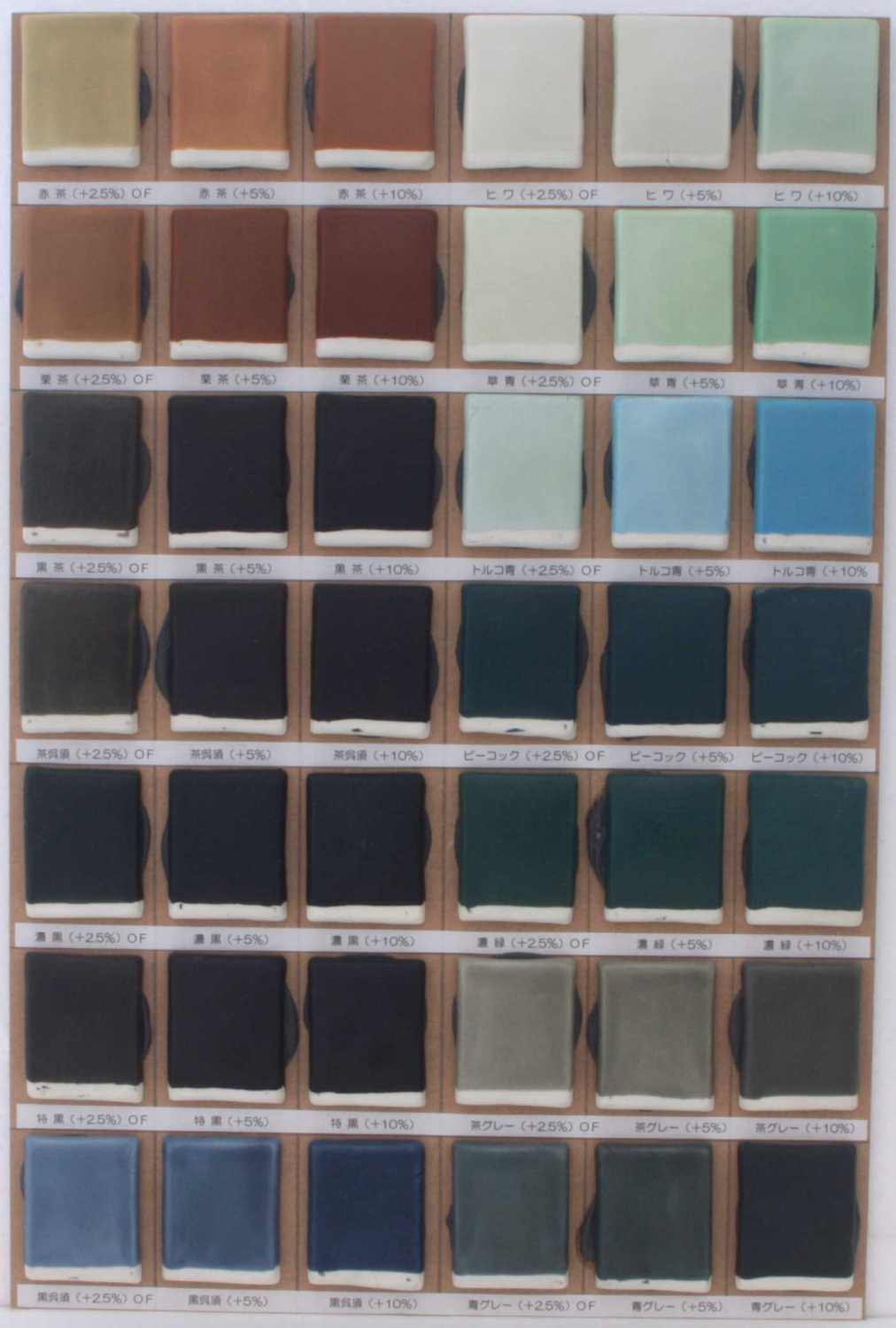

A�O���[�v�E���F������

1225���EOF |

|

A�O���[�v�E�_����{4��

1225���EOF |

|

A�O���[�v�E�ׂ�{10��

1225���EOF |

|

B�O���[�v�E���F������

1225���EOF |

|

B�O���[�v�E�_����{4��

1225���EOF |

|

B�O���[�v�E�ׂ�{10��

1225���EOF |

|

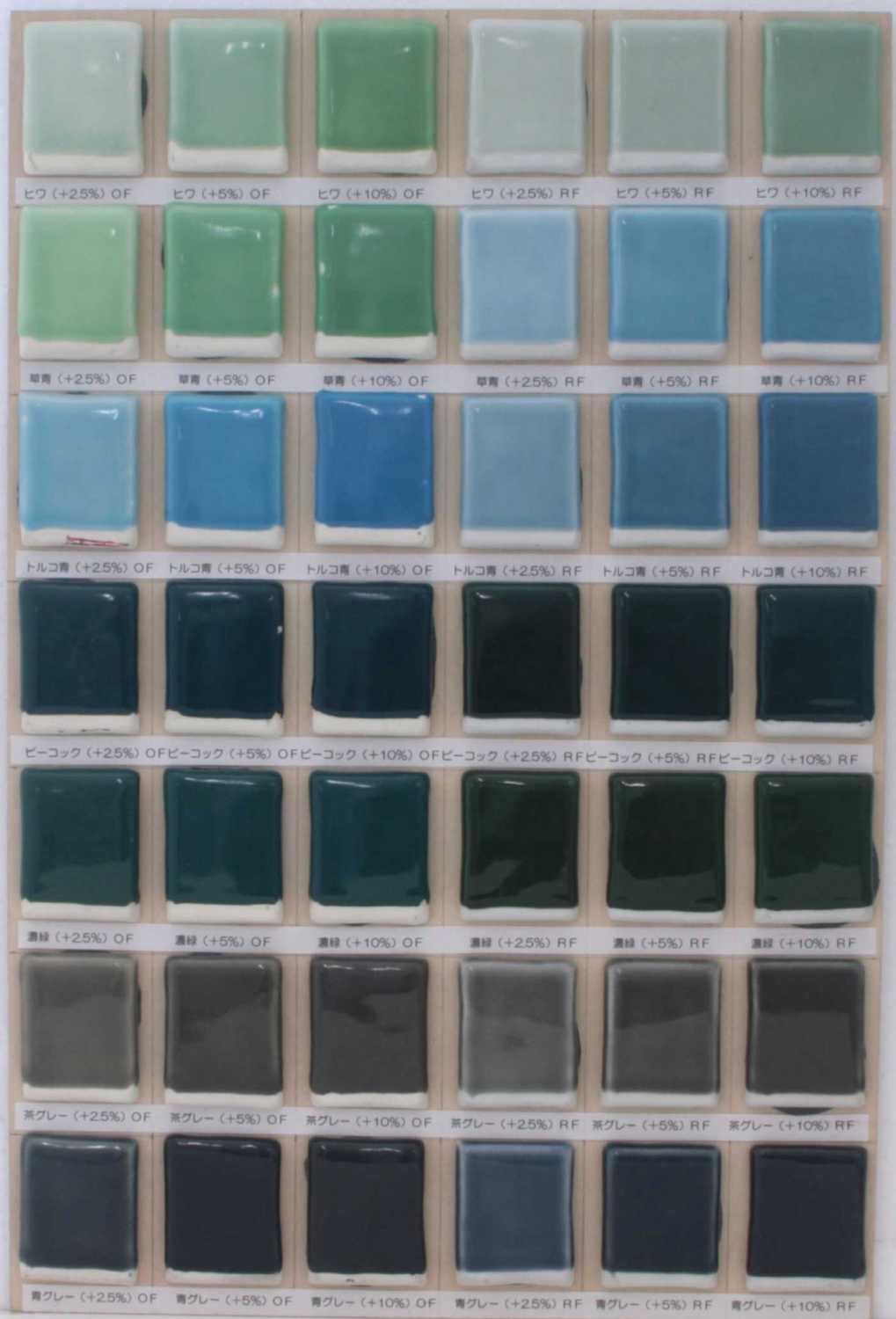

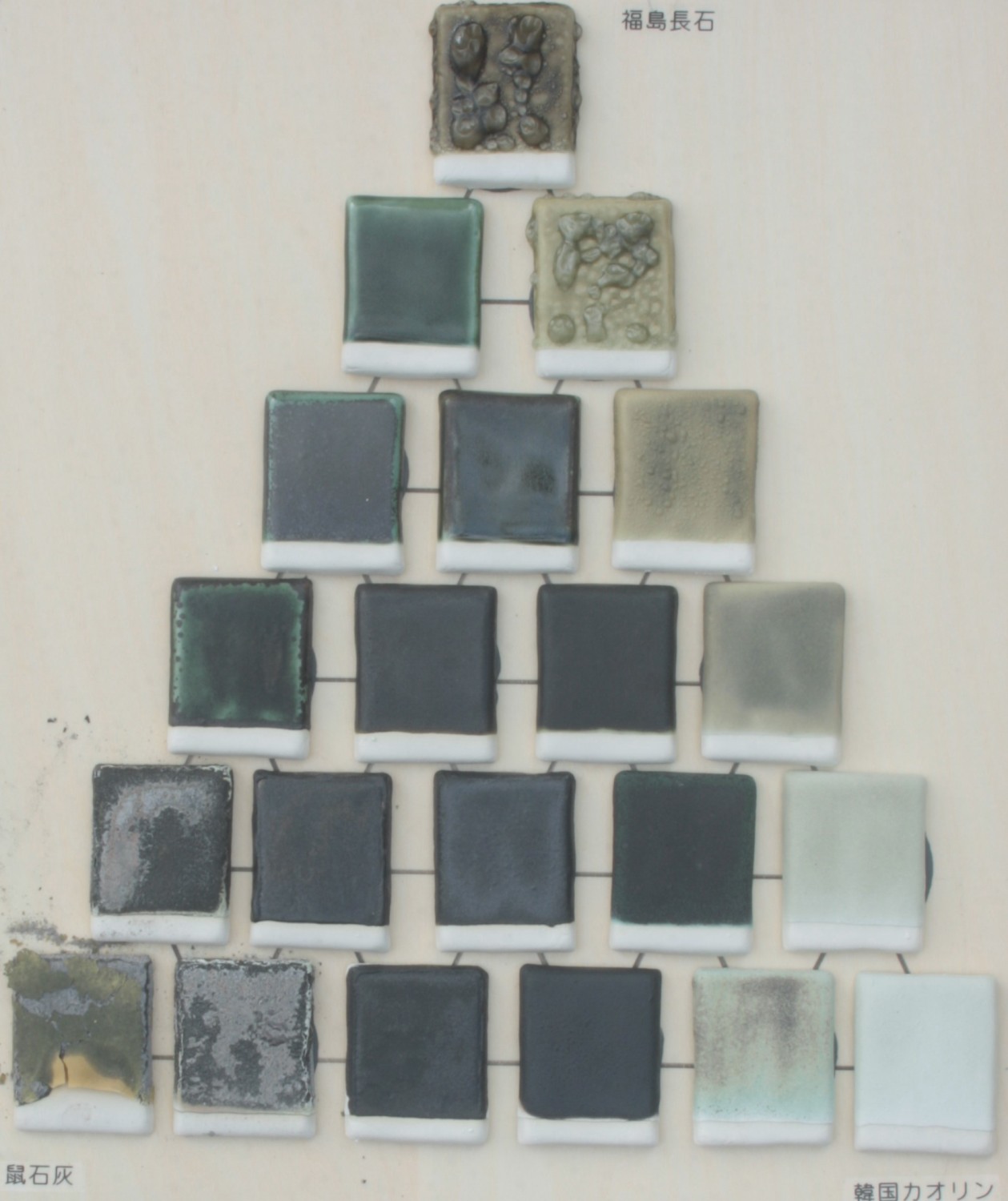

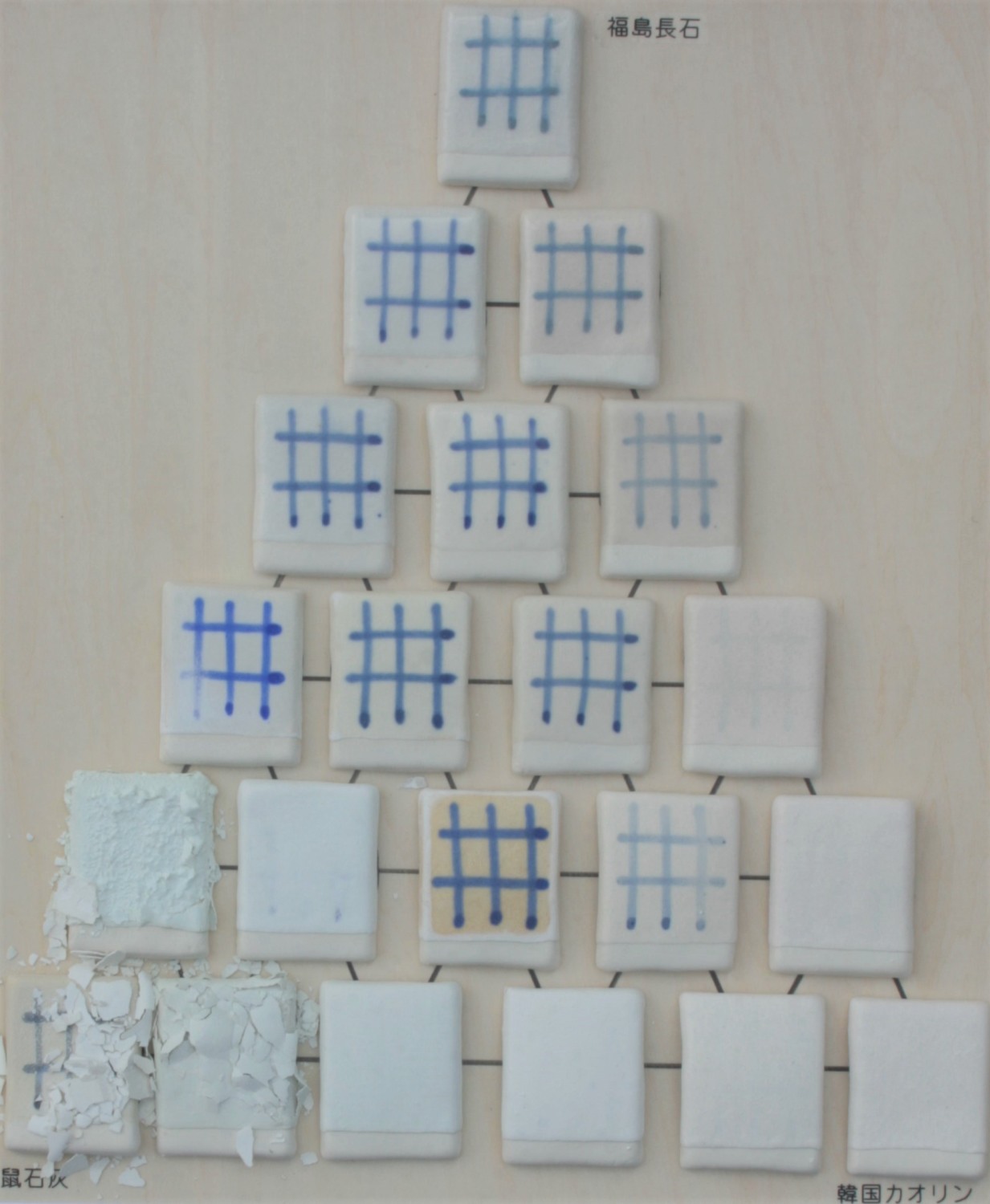

B�O���[�v�i�������EꋐΊD�E���N�J�I�����E�_����E�ׂ�j

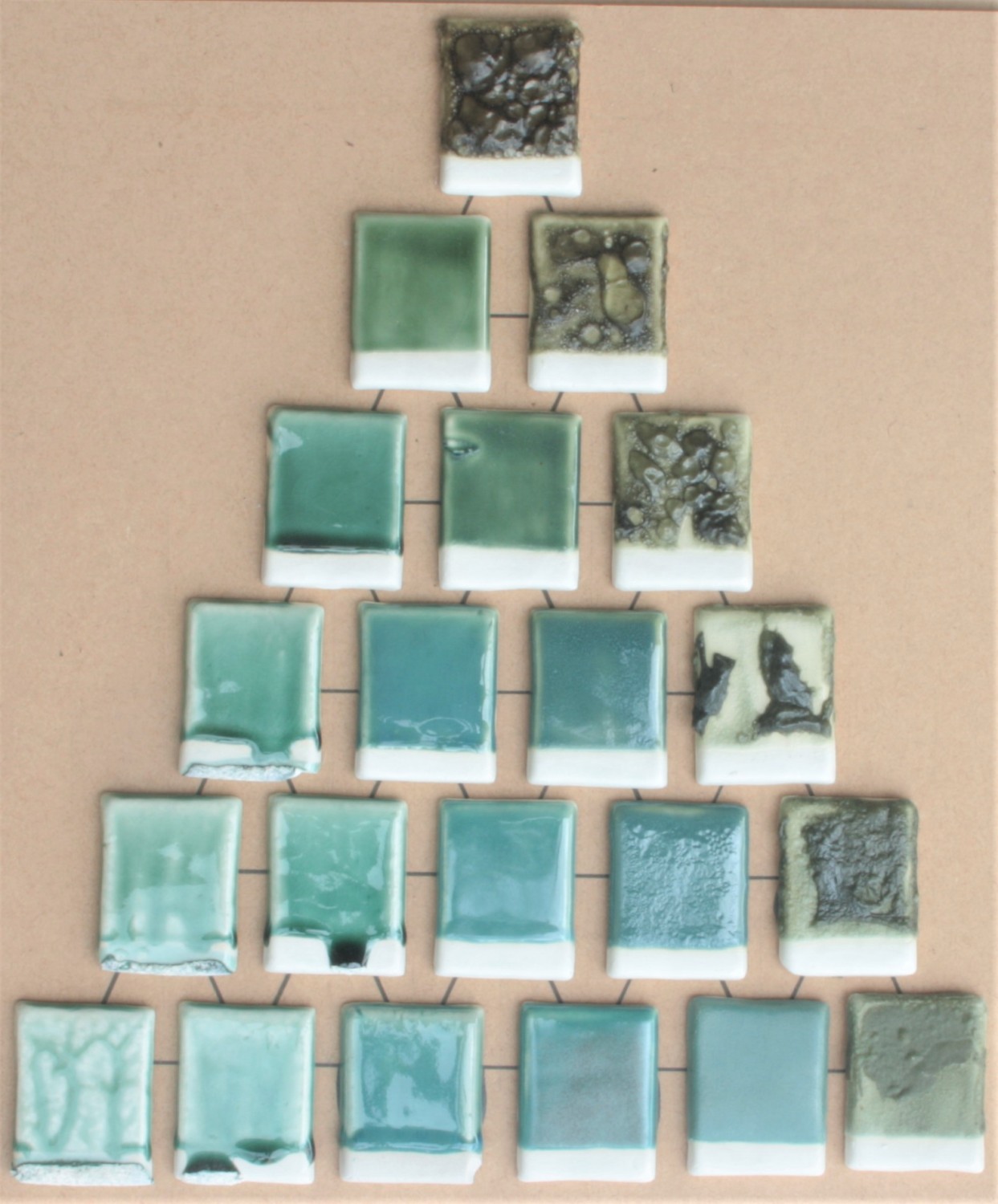

��L�摜��B�O���[�v�̏Đ��e�X�g�s�[�X�ł��B

�����ց@�F��1�j��������80�FꋐΊD20

�@�@�@�@�@��2�j��������60�FꋐΊD20�F���N�J�I����20

�}�b�g�ցF��3�j��������40�FꋐΊD20�F���N�J�I����40

�D���ց@�F��4�j��������80�FꋐΊD20�F�_����{4��

����肽���ւɕK�v�Ȍ�����I�сA�O�p���W����ɒ������l���邱�Ƃɂ��A�ȒP�ɃI���W�i�����֖쐬�ł��邱�Ƃ�������܂��B

|

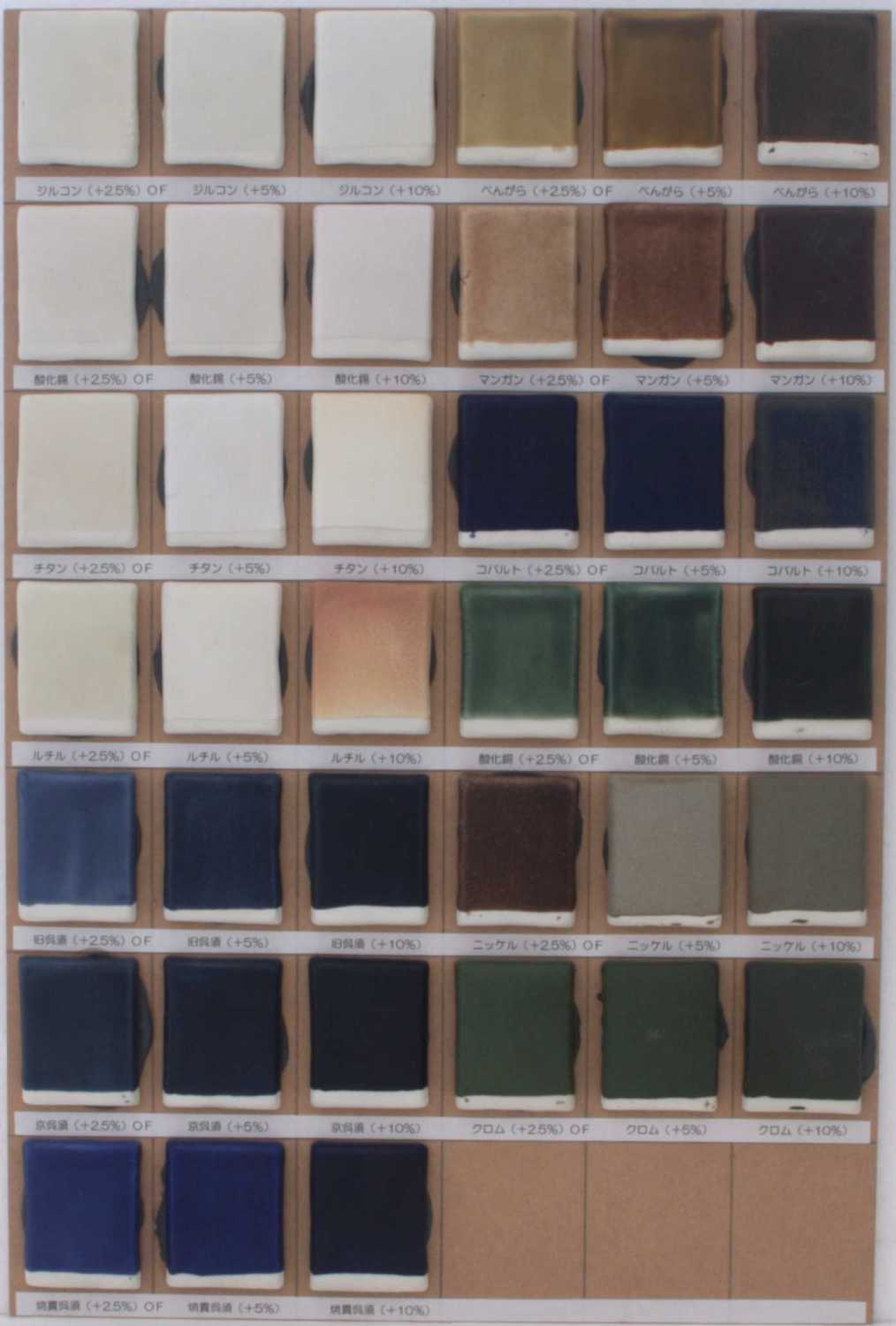

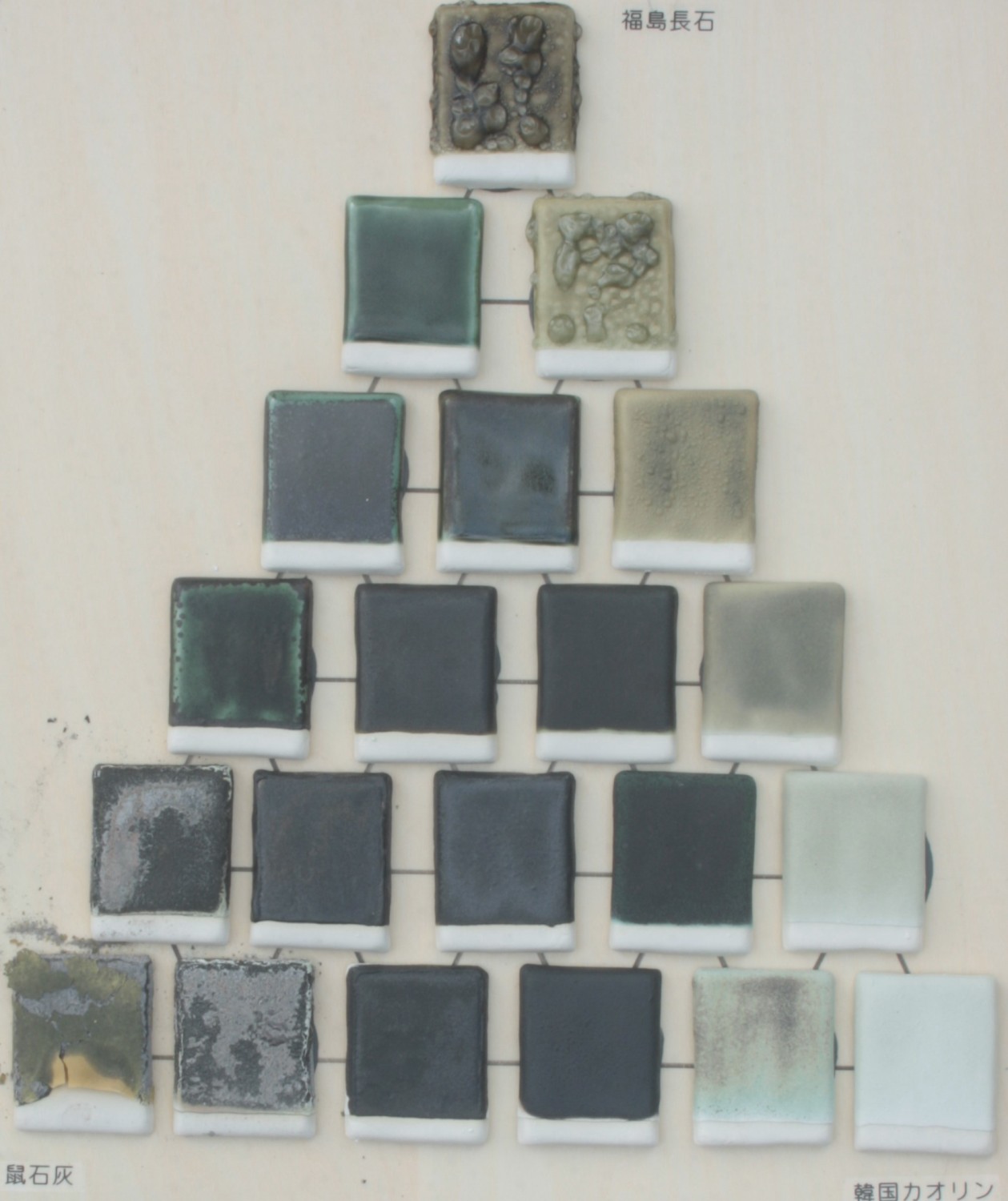

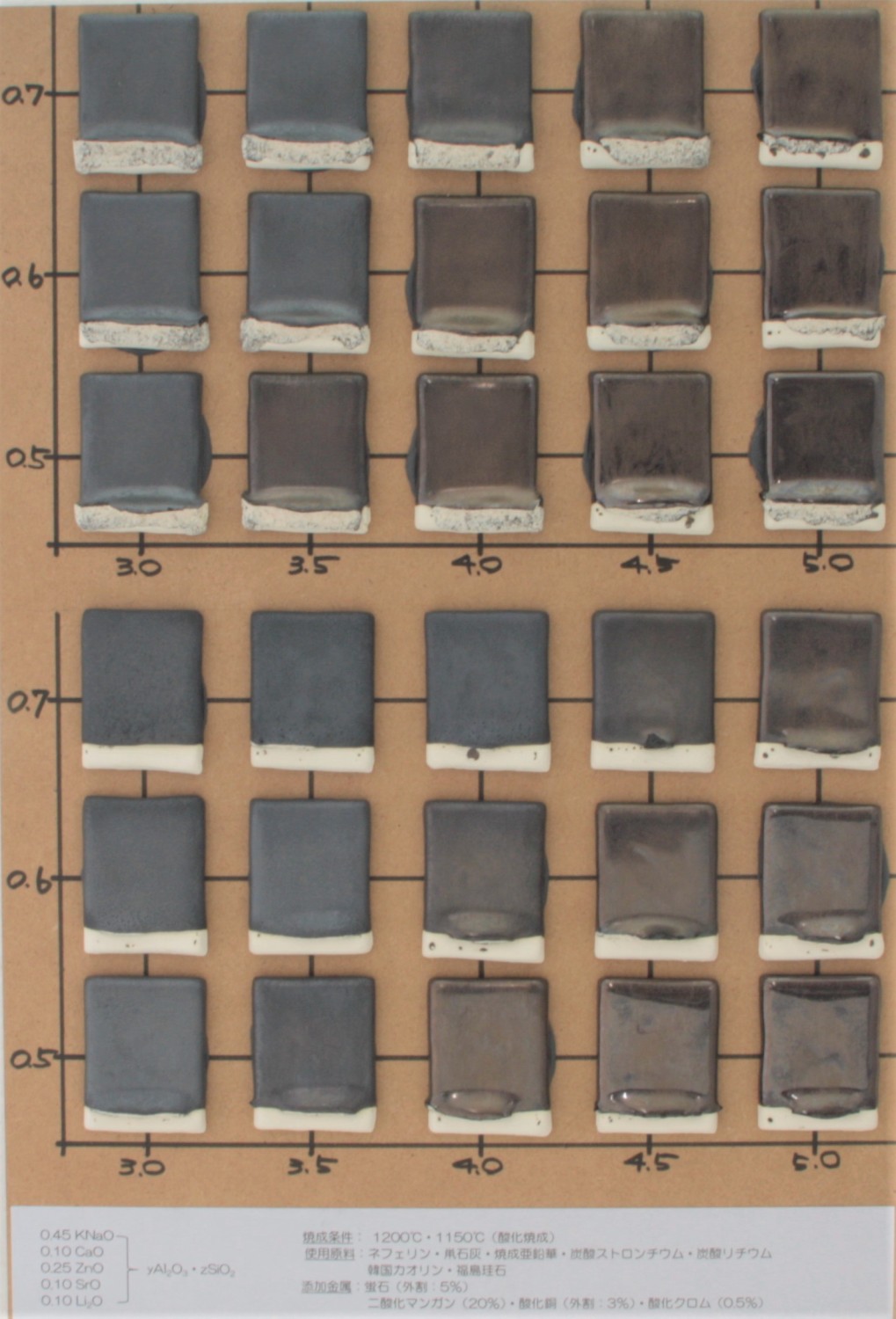

�}���K���ւ̃e�X�g�ł��B�i��4�j

|

|

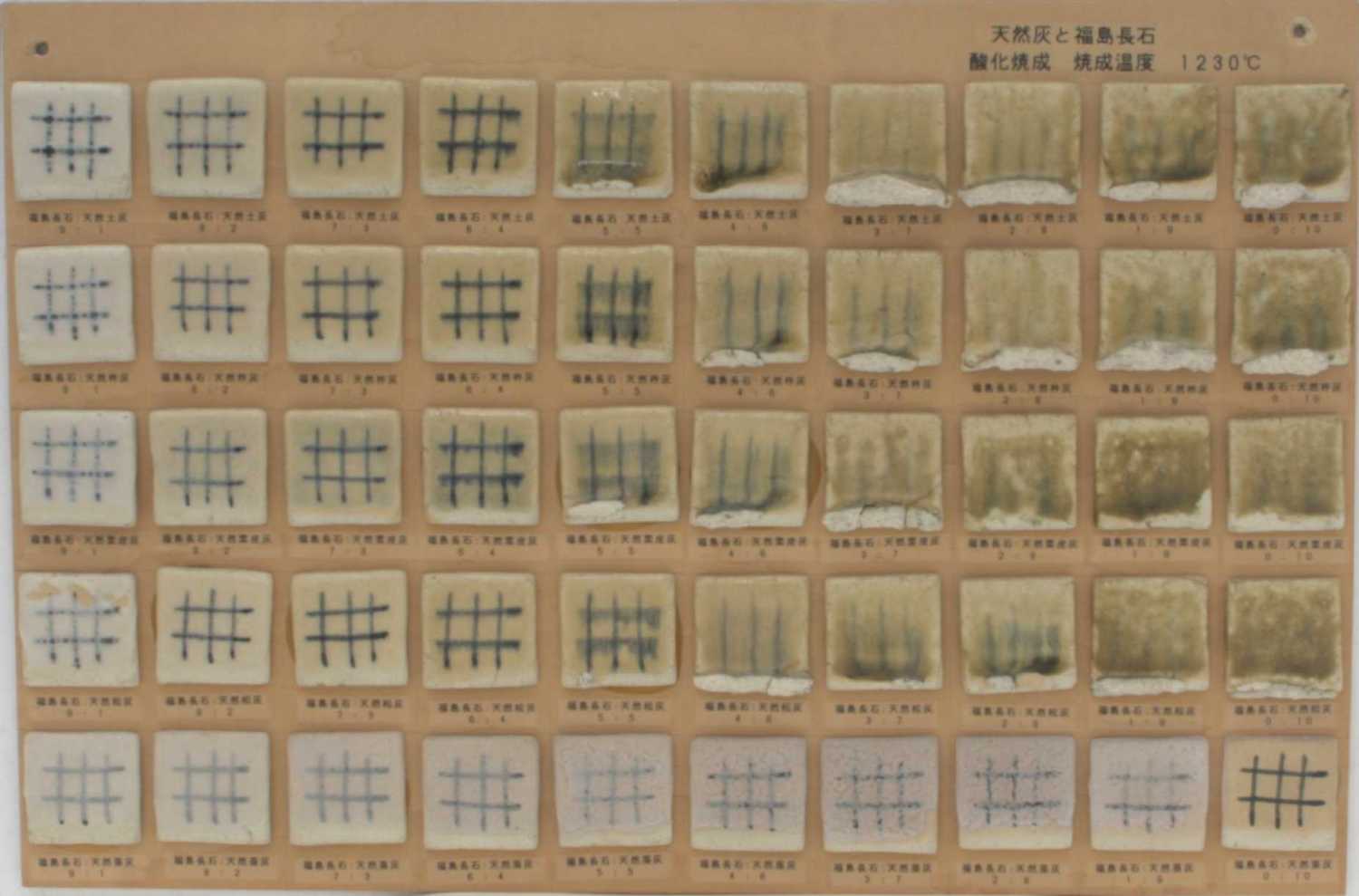

�}���K���ւ̃e�X�g�ł��B�i��4�j

�@�}���K���u�����Y�ւ̒������̃e�X�g�ł��B

�@��b��

�@�@0.45 KNaO

�@�@0.10 CaO

�@�@0.25 �y���n�@�@yAl2O3�i0.5�`0.7�j�EzSiO2�i3.0�`5.0�j

�@�@0.10 SrO

�@�@0.10 Li2O

�A�g�p�����F�l�t�F�����EꋐΊD�E�Đ������E�Y�_�X�g�����`�E��

�@�@�@�@�@�@�Y�_���`�E���E�J�I�����E��������

�@�@�@�@�@�@�u�i�O���{0.5���j

�@�@�@�@�@�@��_���}���K���i�O���{20���j�@�@�@�@�@�@

�@�@�@�@�@�@�_�����i�O���{3���j

�@�@�@�@�@�@�_���N�����i�O���{0.5���j

�B�Đ������F���摜��1200���i�n�e�j�E���摜��1150���i�n�e�j

�C�l�@

1200����1150��2�ʂ�̏Đ������ōs�������A1200���̕����u�����Y���F�̕���

�L���悤�ł��邪�A����ȏ�Đ����x���グ��͓̂���悤�ł���B

Al2O3�̑����̈�ł͋⍕�n�̔��F�ƂȂ�₷���悤�ł���B

SiO2�������Ȃ�ƃu�����Y���F������X���ɂ���B

�֑w�͔����Ɣ��F���݂��A��������ƍ������\�ɏo�Ă���悤�ł���̂�

�{�֎����ւ̌��݂̊Ǘ��ɋC��t����K�v������B

���F�Ƃ������u�����Y�I���F�ł��邪�Z���ȏd�ʊ��͓Ɠ��̂��̂ł���B

|

�}���K���ւ̃e�X�g�ł��B�i��3�j

|

|

|

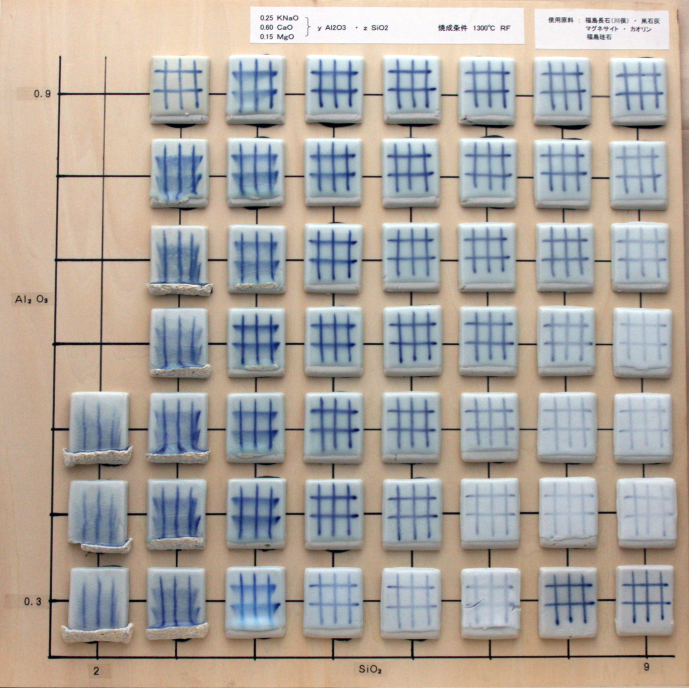

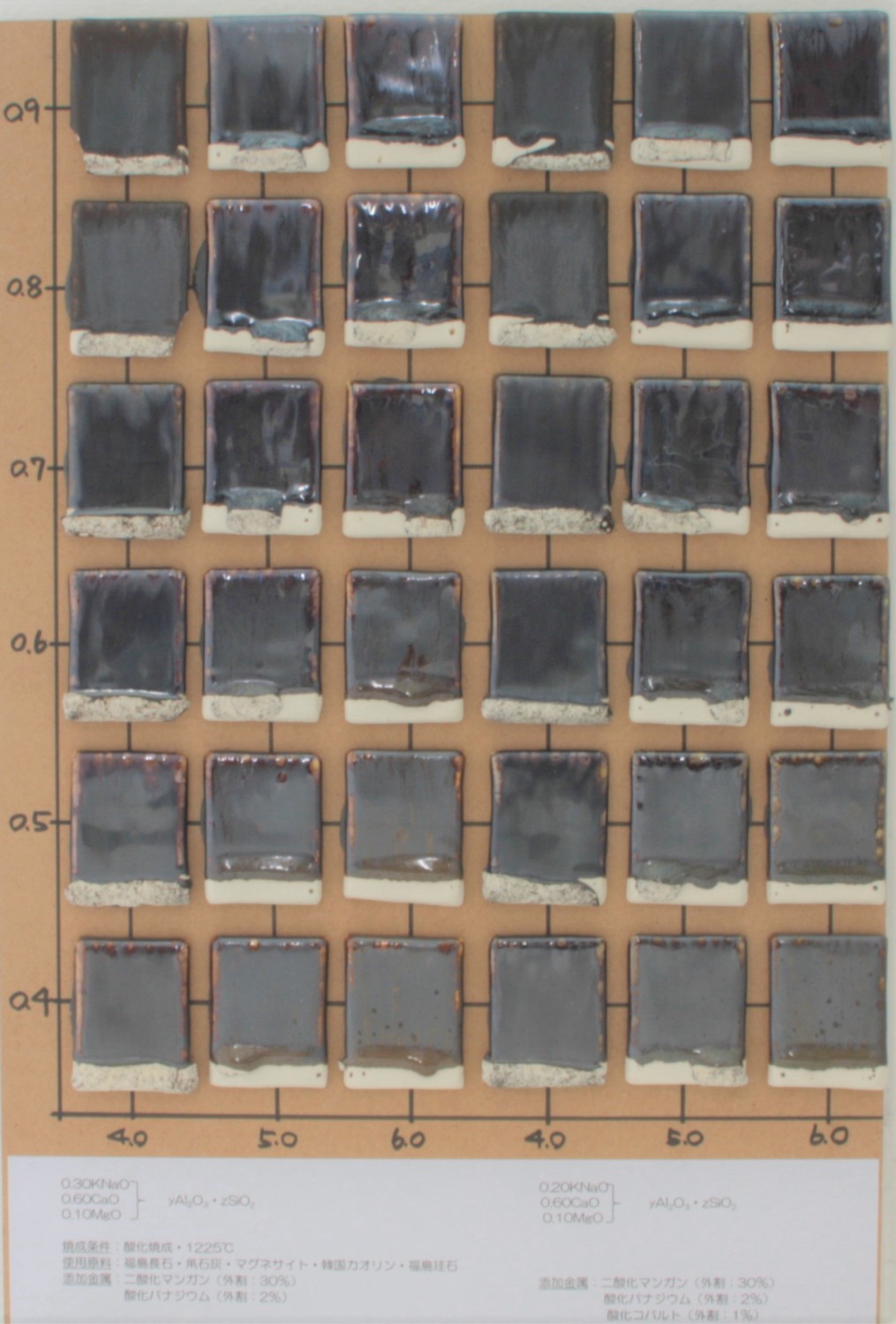

�}���K���ւ̃e�X�g�ł��B�i��3�j

�@��b�ւ��Œ肵�A��_���}���K���E�_���`�^���E�_���o�i�W�E���E�_���R�o���g��Y�����܂����B

�@��b��

�@�@0.30 KNaO

�@�@0.60 CaO�@�@yAl2O3�i0.4�`0.9�j�EzSiO2�i4.0�`6.0�j

�@�@0.10 MgO

�@�A�Y����������

�@�@���摜�i�����j�F��_���}���K���i�O���{30���j

�@�@���摜�i�E���j�F��_���}���K���i�O���{30���j�{�_���`�^���i�O���{5���j

�@�@�E�摜�i�����j�F��_���}���K���i�O���{30���j�{�_���o�i�W�E���i�O���{2���j

�@�@�E�摜�i�E���j�F��_���}���K���i�O���{30���j�{�_���o�i�W�E���i�O���{2���j�{�_���R�o���g�i�O���{1���j

�@�B�g�p�����F�������EꋐΊD�E�}�O�l�T�C�g�E�J�I�����E�����]��

�@�@�@�@�@�@�@��_���}���K���E�_���`�^���E�_���o�i�W�E���E�_���R�o���g

�@�C�������F1225���i�n�e�j

�@�D�l�@

�@�@�����摜�i�����j�F��_���}���K���i�O���{30���j

�@�@�@��_���}���K�����O���{30�������Ă���̂łƂĂ�����₷���B

�@�@�@0.7Al2O3�E5.0SiO2�ȏ�̓}���K�����X�^�[���L�̌����悭�o��悤�ł���B

�@�@�����摜�i�E���j�F��_���}���K���i�O���{30���j�{�_���`�^���i�O���{5���j

�@�@�@�_���`�^���������邱�Ƃɂ���F���͒����������Ȃ�܂����A���ʂ�����邱�Ƃ��ǂ�������܂��B

�@�@�@0.8Al2O3�E5.0SiO2�ȏ�Ȃ�Έ��萫������悤�ł���B

�@�@���E�摜�i�����j�F��_���}���K���i�O���{30���j�{�_���o�i�W�E���i�O���{2���j

�@�@�@�S�̓I�Ƀ��X�^�[���������Ȃ�悤�ł����A�ւ̈�i�Ɨ���₷���Ȃ�悤�ł��B

�@�@���E�摜�i�E���j�F��_���}���K���i�O���{30���j�{�_���o�i�W�E���i�O���{2���j�{�_���R�o���g�i�O���{1���j

�@�@�@�S�̓I�Ƀ��X�^�[���������Ȃ�A�F���������������Ȃ�܂��B

�@�@�@

|

�}���K���ւ̃e�X�g�ł��B�i���P�E���Q�j

|

|

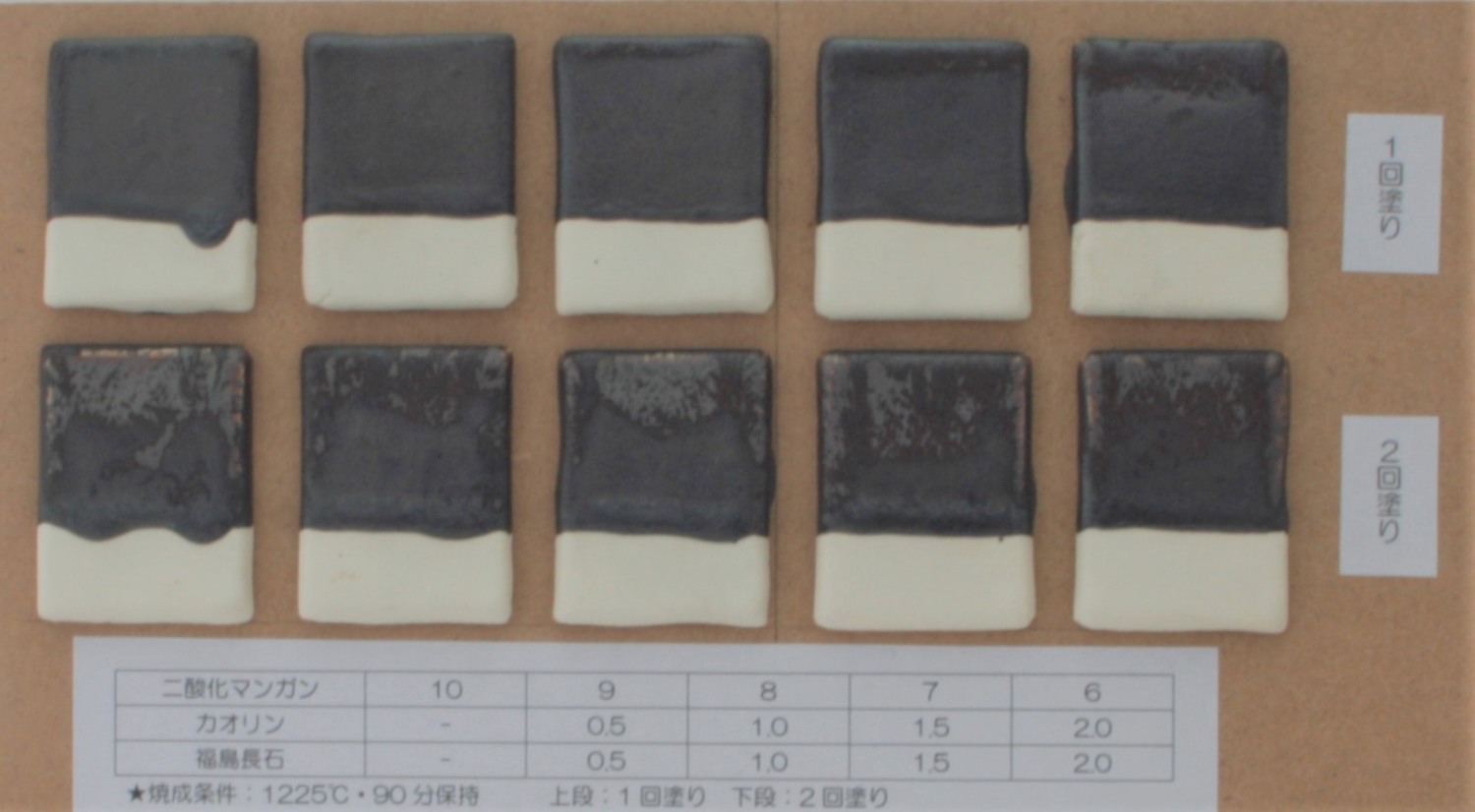

�}���K���ւ̃e�X�g�ł��B�i���P�j

�@��_���}���K���𗘗p���āA���肵���ւ�T���Ă݂܂����B

���}���K���̗��ꗎ�������P���邽�߂�

�@�J�I�����ƕ��������g�p���֒����e�X�g�A�m�F���܂����B

�@�@�g�p�����F��_���}���K���E�J�I�����E��������

�@�A�������F1225���i�n�e�j

�@�B���������i���摜����j�@�@

| ��_���}���K�� |

10 |

9 |

8 |

7 |

6 |

| �J�I���� |

- |

0.5 |

1.0 |

1.5 |

2.0 |

| �������� |

- |

0.5 |

1.0 |

1.5 |

2.0 |

�@�C�l�@

�@��_���}���K����1225���ł�����A�֑w�������قnj����ł���B

�@

�@�J�I�����E�������̓Y���͗���𐧌䂵�A�ւ̎������Ǘ�����

�@���Ƃ��\�ł���B

|

|

|

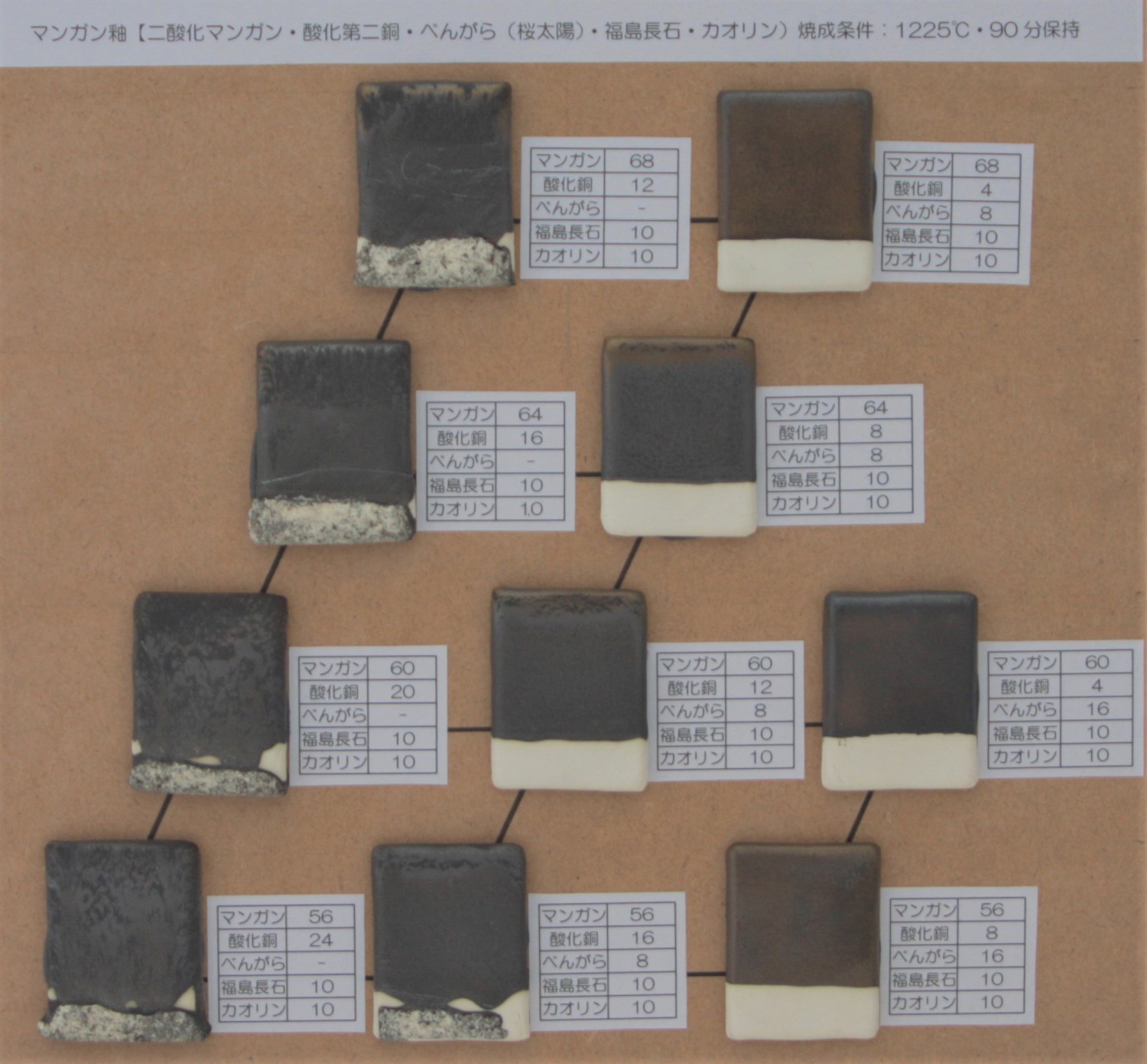

�}���K���ւ̃e�X�g�ł��B�i���Q�j

�@��_���}���K���𗘗p���āA�F���̕���T���Ă݂܂����B

���}���K�����g�p���F���̕����L���邽�߂�

�@�}���K�����g�p���A���F�ȊO�����肵���F�����邽�߂ɎO�p���W��

�@���p���e�X�g���܂����B

�@�@�g�p�����F��_���}���K���E�_����E�ׂ�i�����z�j

�@�@�E�J�I�����E��������

�@�A�������F1225���i�n�e�j

�@�B���������F�O�p���W�𗘗p�������i���摜�Q�Ɓj�@�@

�@�C�l�@

�@��_���}���K���Ǝ_����̂Q���������̓J�I�����E��������Y�����Ă�

�@�ƂĂ�����₷���̂��킩��܂��B�֑w�̔��������ɋ��F���F�������܂��B

�@�ׂ�i�����z�j��Y�����邱�Ƃɂ��A���F�E�u�����Y�F���F�������܂��B

�@�ׂ�̓Y���͗���𑣐i�����铭���͂Ȃ��悤�ł��B

�@��_���}���K���Ɏ_����E�ׂ�i�����z�j�������������邱�Ƃɂ��A

�@���`���`���F�i�u�����Y�F�j�ƕ��L�����F�����邱�Ƃ��\�ł��邱�Ƃ�������

�@�܂��B

|

�G�W�v�V�����u���[�ւ̒����̃e�X�g�ł��B�i���P�j

1200���@�_���� |

|

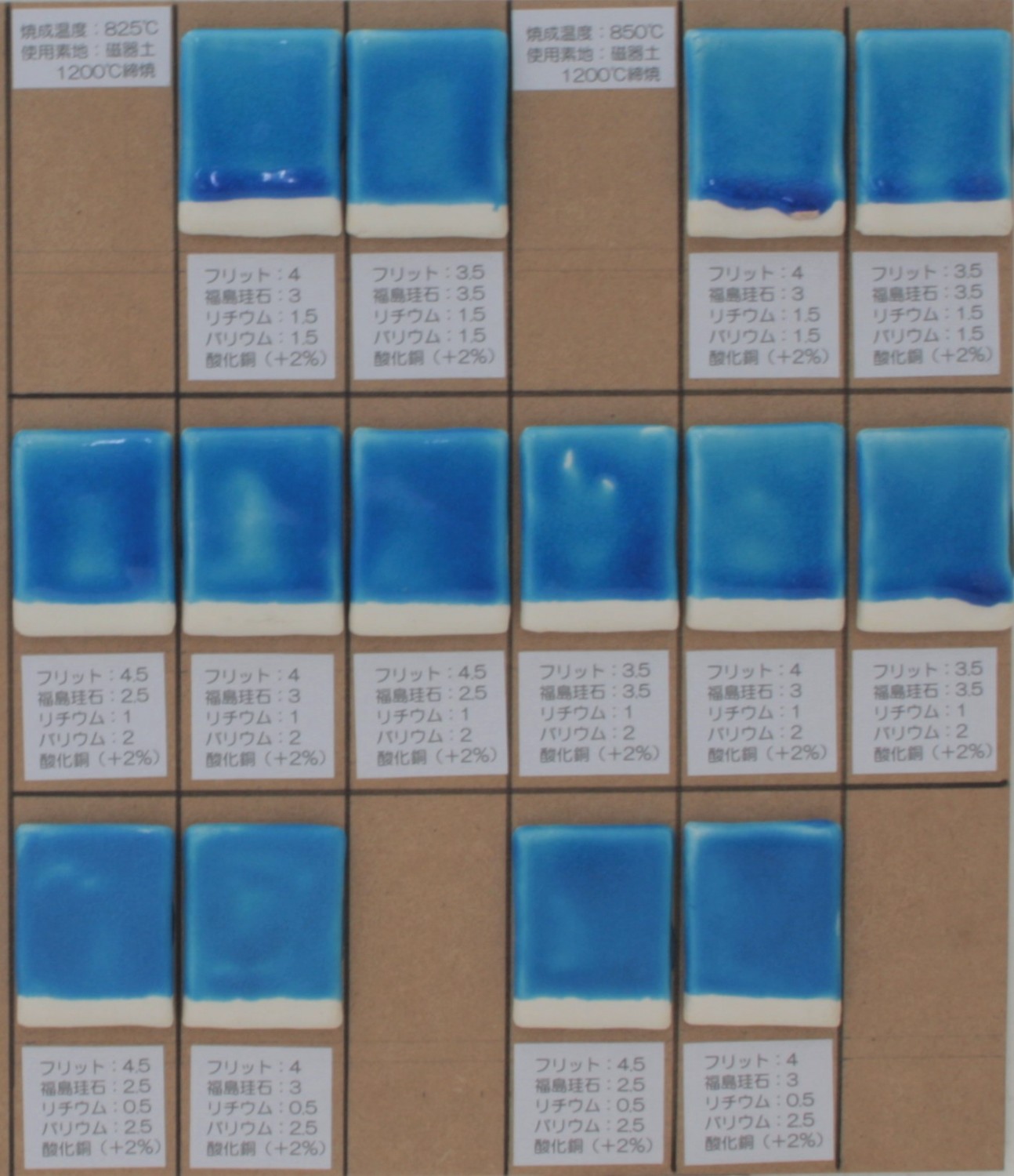

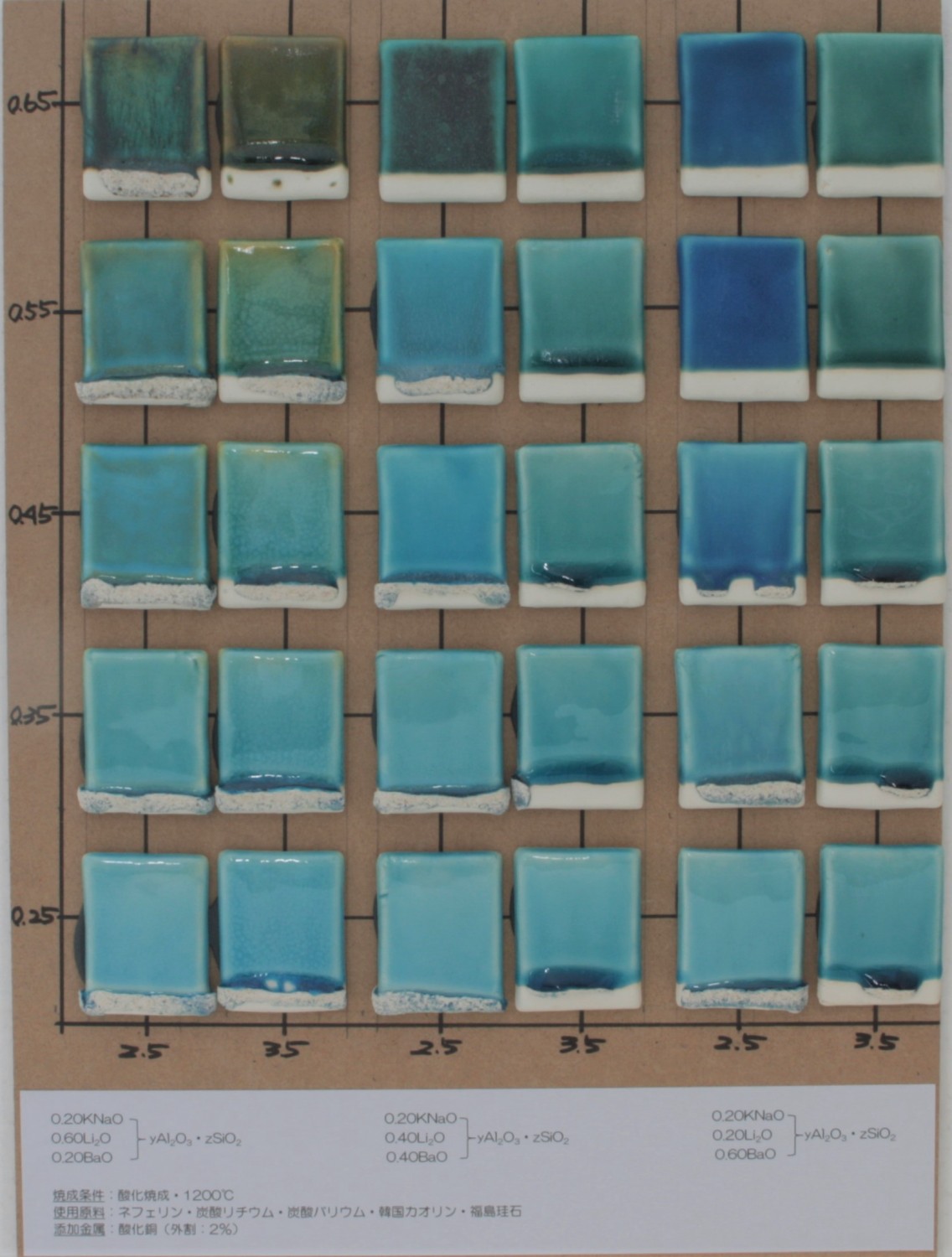

�G�W�v�V�����u���[�ւ̃e�X�g�ł��B�i���P�j

�@�G�W�v�V�����u���[�ւ̓V���J�E�_�����܂��͒Y�_���E�ΊD�����

�@������}���\�[�_�[�D��������800�`900���O��ɉ��M����

�@���ɂ�蓾������������̌]�_�J���V�E�����ł���Ƃ����

�@���邪�A���O�Ƀe�X�g���Ă݂�Ǝv���Ƃ���ɔ��F�邱�Ƃ��

�@���̂ŁA�l������ς��A�g���R���ւ̉�������Ƃ��ăe�X�g���܂����B

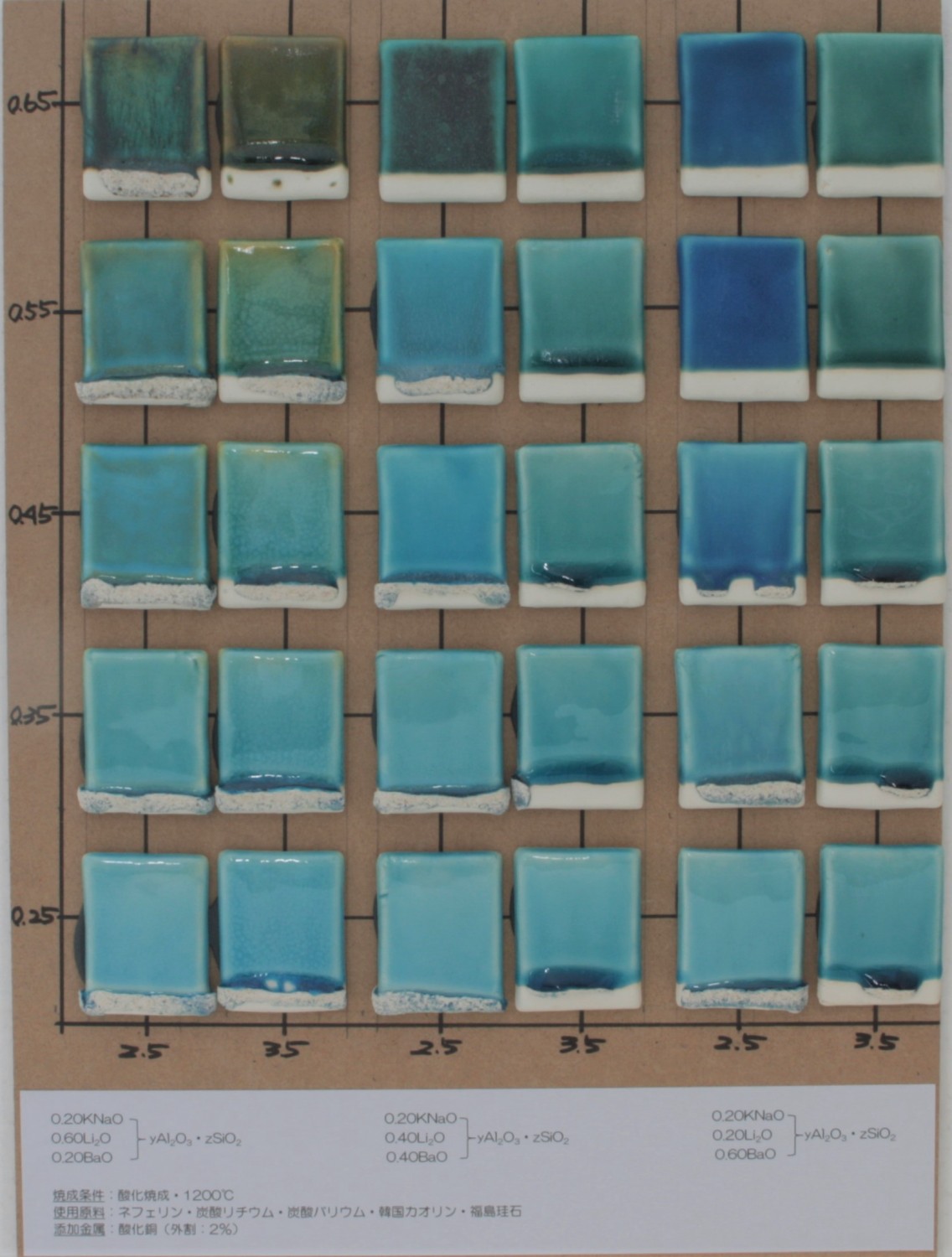

�P�D�A���J�������̑I���Ƃ��̊���

�@�g���R���ւœ����������F������̂ɒY�_���`�E���ƒY�_�o���E����

�@�L���ł��邱�Ƃ͎����ς݂ł��邪�A�����̊������ēx�����܂����B

�@����摜�͒Y�_���`�E���ƒY�_�o���E���̃������ς��A�A���~�i/�V���J��

�@�Ƃ̊W�����e�X�g�������̂ł��B

�@

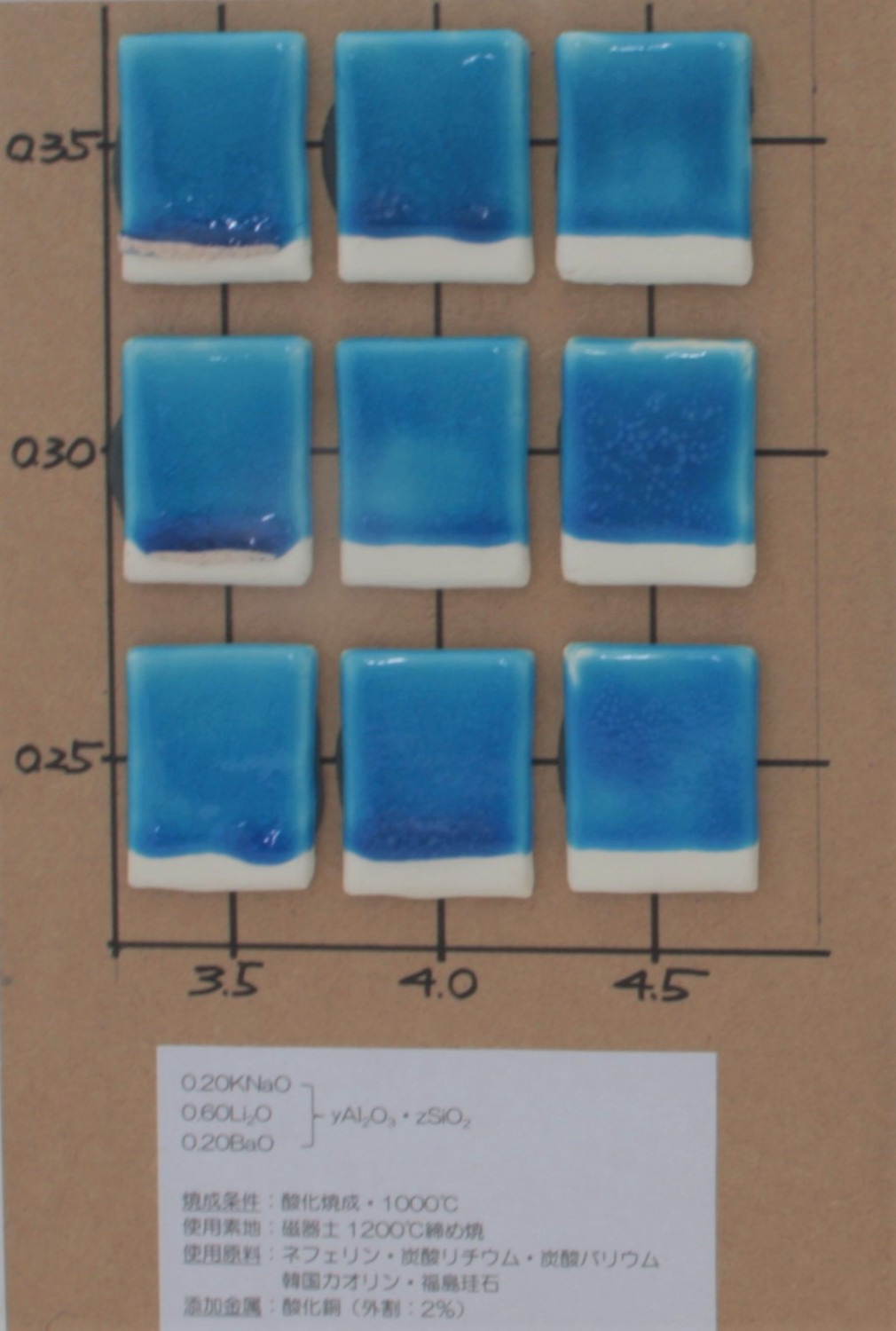

�@�@��b�ւ͉��L�ƂȂ�܂��B

�@�@0.20KNaO

�@�@ �@a Li2�n�i0.6�E0.4�E0.2�j�@�@�@��Al2O3 �@�@�E�@��SiO2

�@�@ �@b BaO�i0.2�E0.4�E0.6�j�@�@�i0.25�`0.65�j�@�i3.5�E3.5�j

�@

�@�A�g�p�匴��

�@�@�l�t�F�����E�Y�_���`�E���E�Y�_�o���E���E�؍��J�I�����E�����]��

�@�@�_����i�O���{2���j

�@�B�g�p�y

�@�@����y

�@

�@�B�������F1200���i�nF)

�@�C�l�@

�@�@�}�b�g���ł���Ȃ�Y�_���`�E��0.20�����E�Y�_�o���E��0.60������

�@�@�K���Ă��邱�Ƃ��킩�邪�A�c���L�ƂȂ�Ɨn�����ꗎ���ł܂����֔�

�@�@�F����A�Y�_���`�E��0.60�����E�Y�_�o���E��0.20�����ɉ\������

�@�@�邱�Ƃ������������A1200���̏Đ������ł͓�����ł���B

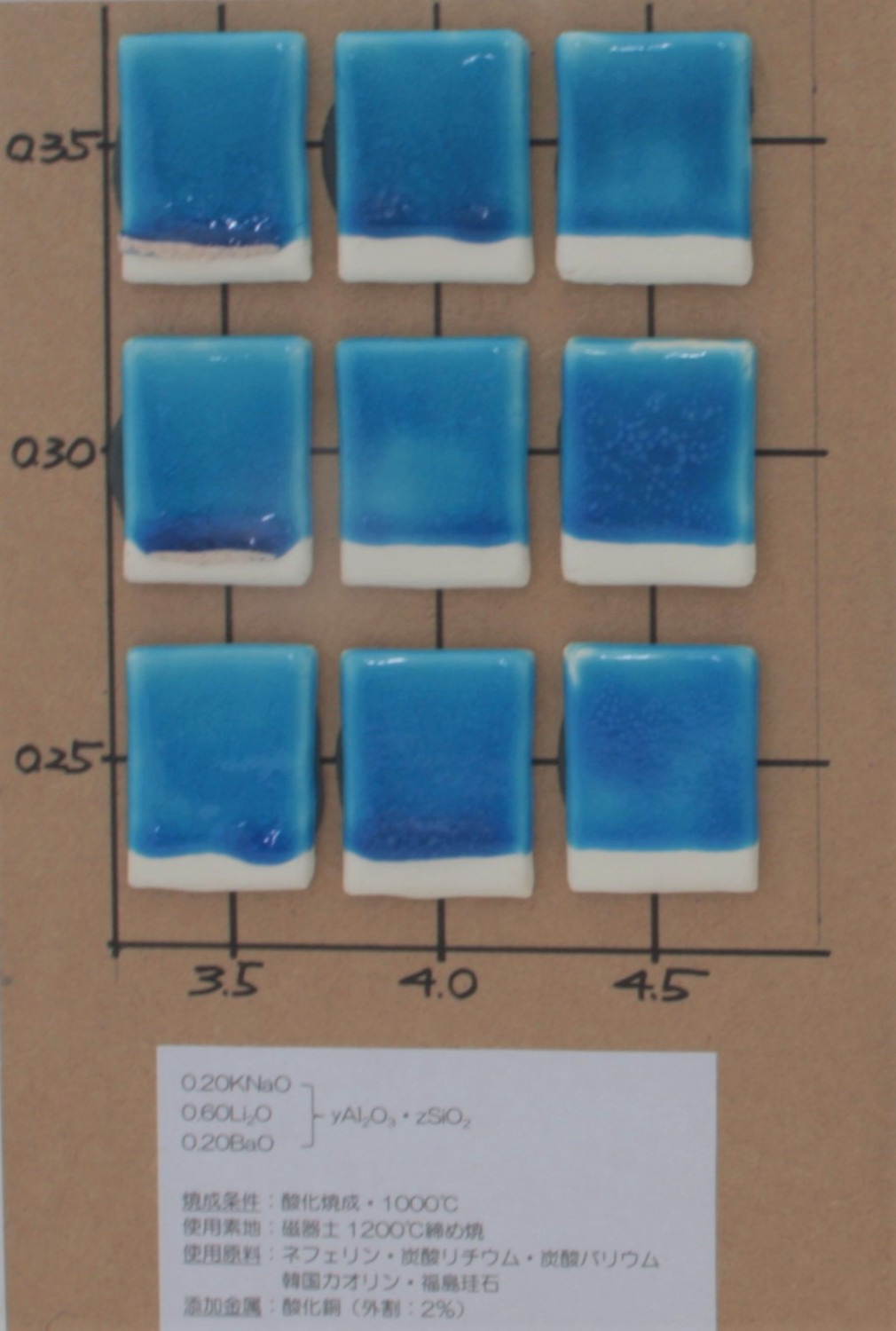

�Q�D��Γx�i1000���E�n�e�j�ł̎��H

�@��L�e�X�g���ʂɂ��Y�_���`�E��0.60�����E�Y�_�o���E��0.20������

�@�Đ�������1000���E�n�e�Ƃ��ăe�X�g�������̂������摜�ł��B

�@

�@�@��b�ւ͉��L�ƂȂ�܂��B

�@�@0.20KNaO

�@�@0.60Li2�n�@�@�@�@�@��Al2O3 �@�@�E�@��SiO2

�@�@0.20BaO�@�@�@�@�i0.25�`0.35�j�@�i3.5�`4.5�j

�@

�@�A�g�p�匴��

�@�@�l�t�F�����E�Y�_���`�E���E�Y�_�o���E���E�؍��J�I�����E�����]��

�@�@�_����i�O���{2���j

�@�B�g�p�y

�@�@����y�i1200�����ߏāj

�@

�@�B�������F1000���i�nF)

�@�C�l�@

�@�@�Đ����x��1000���ɂ��邽�߁A���O�Ɏ���y��1200���Œ��ߏĂ�

�@�@�Đ����x�������邱�Ƃɂ��f�n���x�������邱�ƂƂ��e�X�g��

�@�@�܂����B

�@�@�_�����ɂ��u���[�̓R�o���g�Ƃ͈قȂ����u���[�ł��邱�Ƃ�����

�@�@�ł��B

�@�@

�@�@�A���~�i/�V���J�䂪0.30/4.0�����肵�������̂���G�W�v�V�����u

�@�@���[�ƂȂ�܂����B

|

1000���@�_���� |

|

�G�W�v�V�����u���[�ւ̒����̃e�X�g�ł��B�i���Q�j

|

|

���x���ɊԈႢ����A���\���Q�Ƃ��Ă������� |

|

�G�W�v�V�����u���[�ւ̃e�X�g�ł��B�i���Q�j

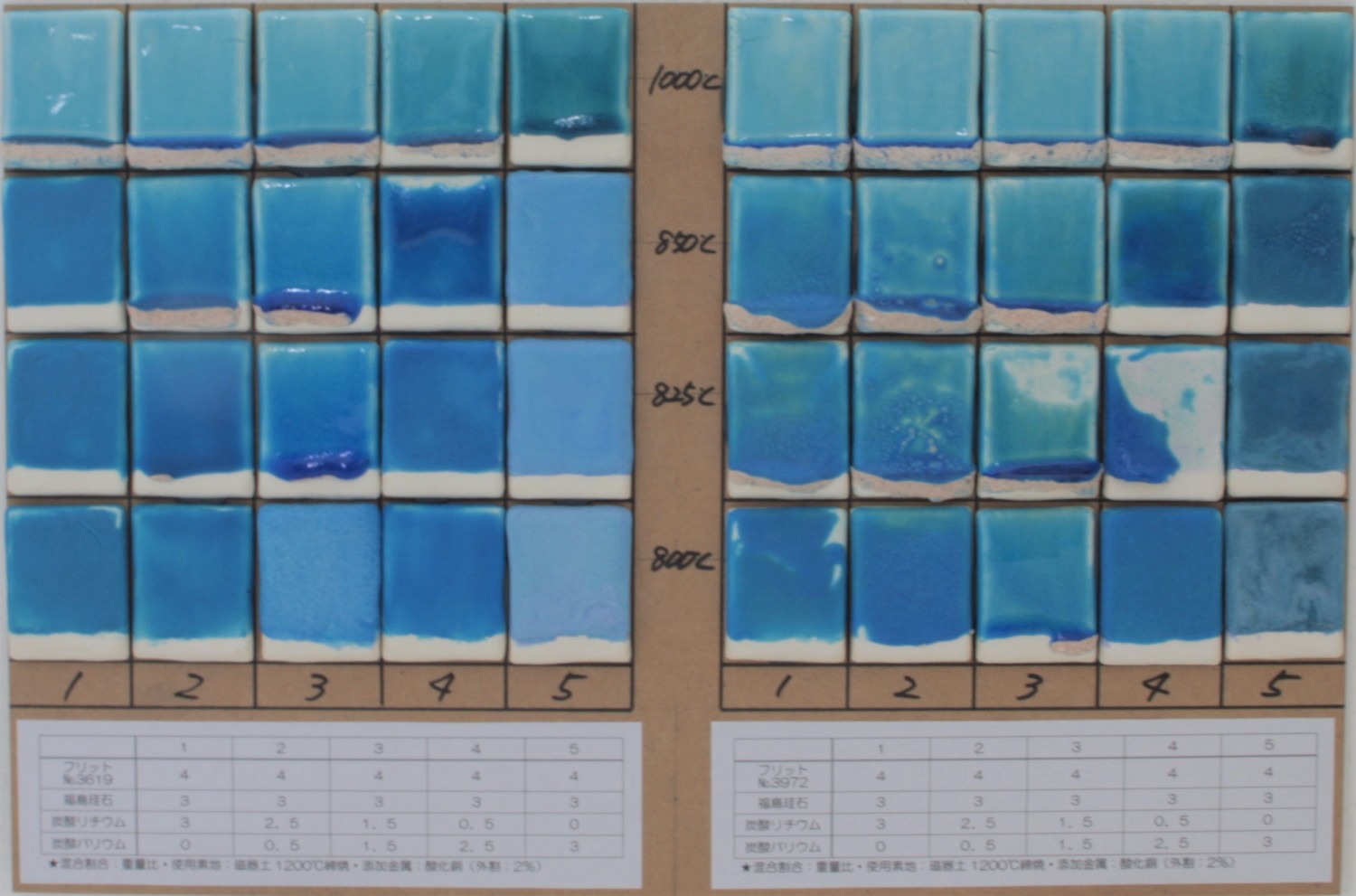

�G�W�v�V�����u���[�ւ̃e�X�g�i���P�j�܂��A�Y�_���`�E���ƒY�_�o���E�����g�p�����ቺ�x�Đ��̉\�����e�X�g���܂����B

�Đ����x��830���O��Ƒz�肵�A�����t���b�g���x�[�X�ɍl���Ă����܂����B

�P�D�����t���b�g�̑I���ɂ���

�@�@��3619�iSi-B-Na)�Ƈ�3927�iSi-B-Na-Ca)��2�̖����t���b�g�Ƃ̑����̃e�X�g�����摜�ł��B

�@�@�@�g�p�����F�����t���b�g�E�Y�_���`�E���E�Y�_�o���E���E�����]�E�_����i�O���{2���j

�@�@�A�g�p�y�F����y�i1200�����ߏāj

�@

�@�@�B�������F1000���E850���E825���E800���i�nF)

�@�@�C�l�@

�@�@�@����̃e�X�g�ł͖����t���b�g��3619�iSi-B-Na)�̕����������ǂ��ł��B

�@�@�@

�@�@�@���F���ǂ��G�W�v�V�����u���[�ƂȂ肻���ł��B

�Q�D830���O��Ŏg�p�ł���G�W�v�V�����u���[�ւɂ���

�@�@��L�e�X�g���璲�����i�荞�݃e�X�g�����܂����B

�@�@

�@�@�@���������i�d�ʔ�j

|

A1 |

A2 |

B1 |

B�Q |

B�R |

C1 |

C�Q |

��3619

�����t���b�g |

4.0 |

3.5 |

4.5 |

4.0 |

3.5 |

4.5 |

4.0 |

| �����]�� |

3.0 |

3.5 |

2.5 |

3.0 |

3.5 |

2.5 |

3.0 |

| �Y�_���`�E�� |

1.5 |

1.5 |

1.0 |

1.0 |

1.0 |

0.5 |

0.5 |

| �Y�_�o���E�� |

1.5 |

1.5 |

2.0 |

2.0 |

2.0 |

2.5 |

2.5 |

�@�@�@�@���\�������Ɏ_�����O���{2��

�@�@�A�g�p�y�F����y�i1200�����ߏāj

�@

�@�@�B�������F850���E825���i�nF)

�@�@�C�l�@

�@�@�@830���O��ɂ����Ă��_�������G�W�v�V�����u���[�����F�����邽�߂ɂ͒Y�_���`�E���ƒY�_�o���E���͗L���ł���B

�@�@�@

�@�@�@�}�b�g�������߂�ꍇ�́A�Y�_���`�E���F�Y�_�o���E����0.5�F2.5�i�d�ʔ�j

�@�@�@�c���L���̏ꍇ�́A�Y�_���`�E���F�Y�_�o���E����1.5�F1.5�`1.0�F2.0�i�d�ʔ�j

�@�@�@������͖����t���b�g��3619�ƕ����]�Œ��߂ł������ł���B

|

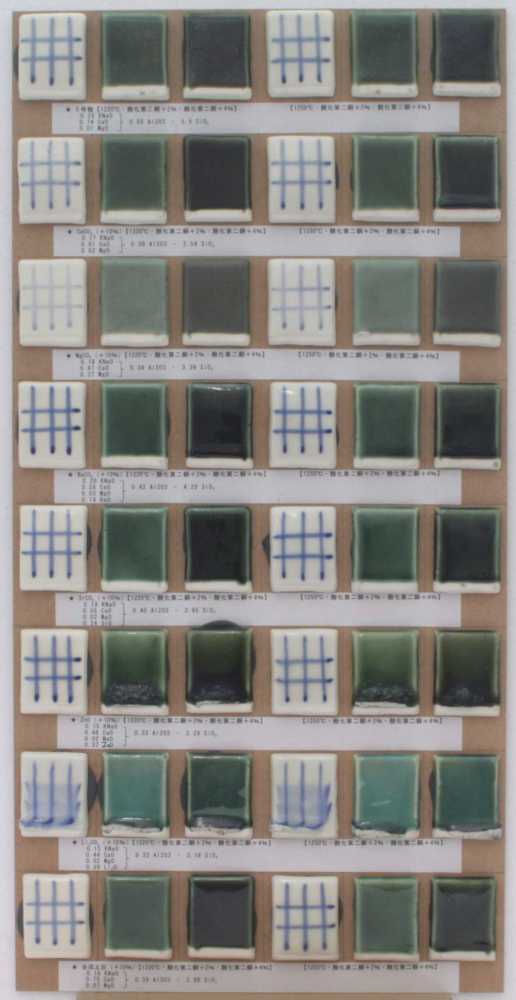

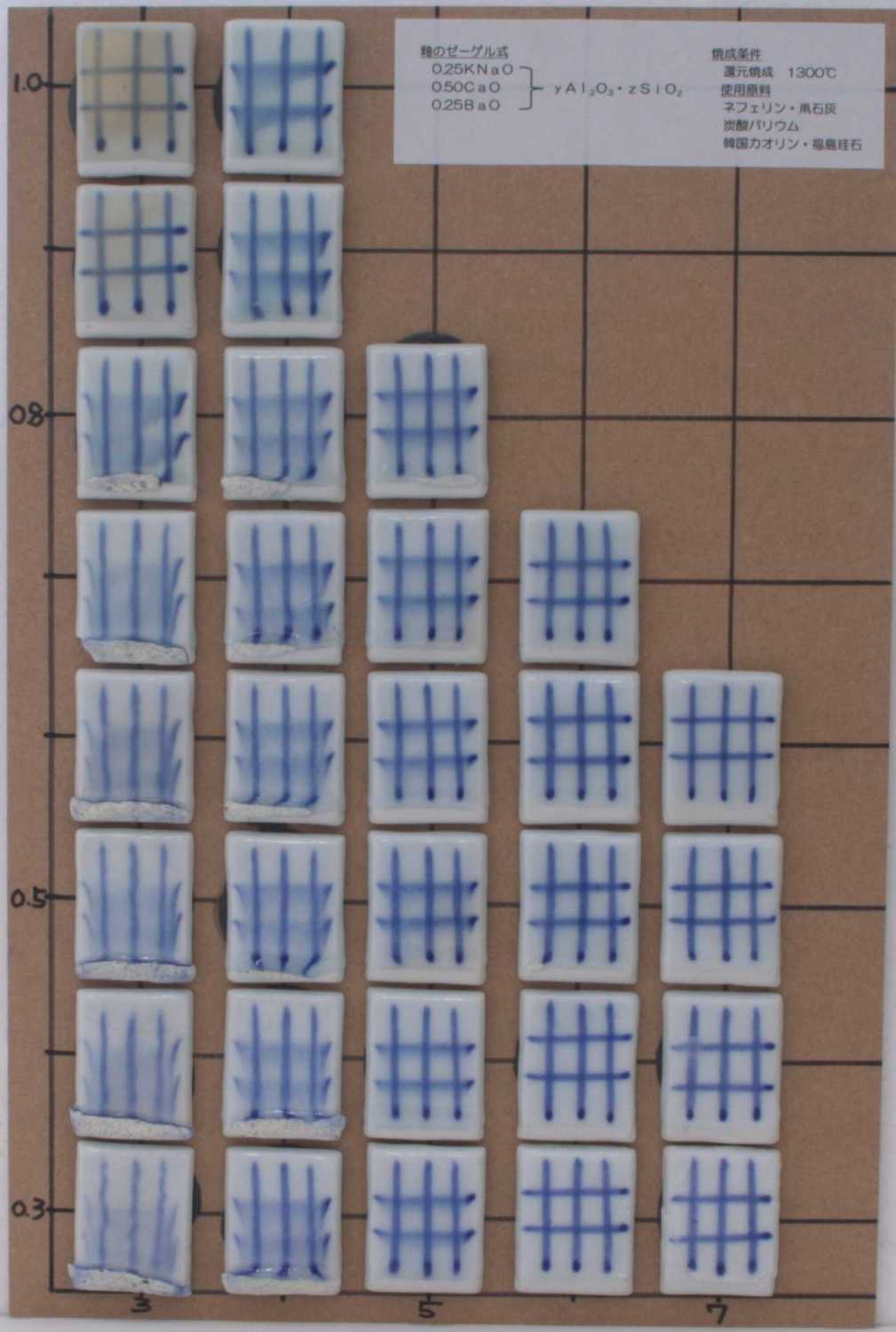

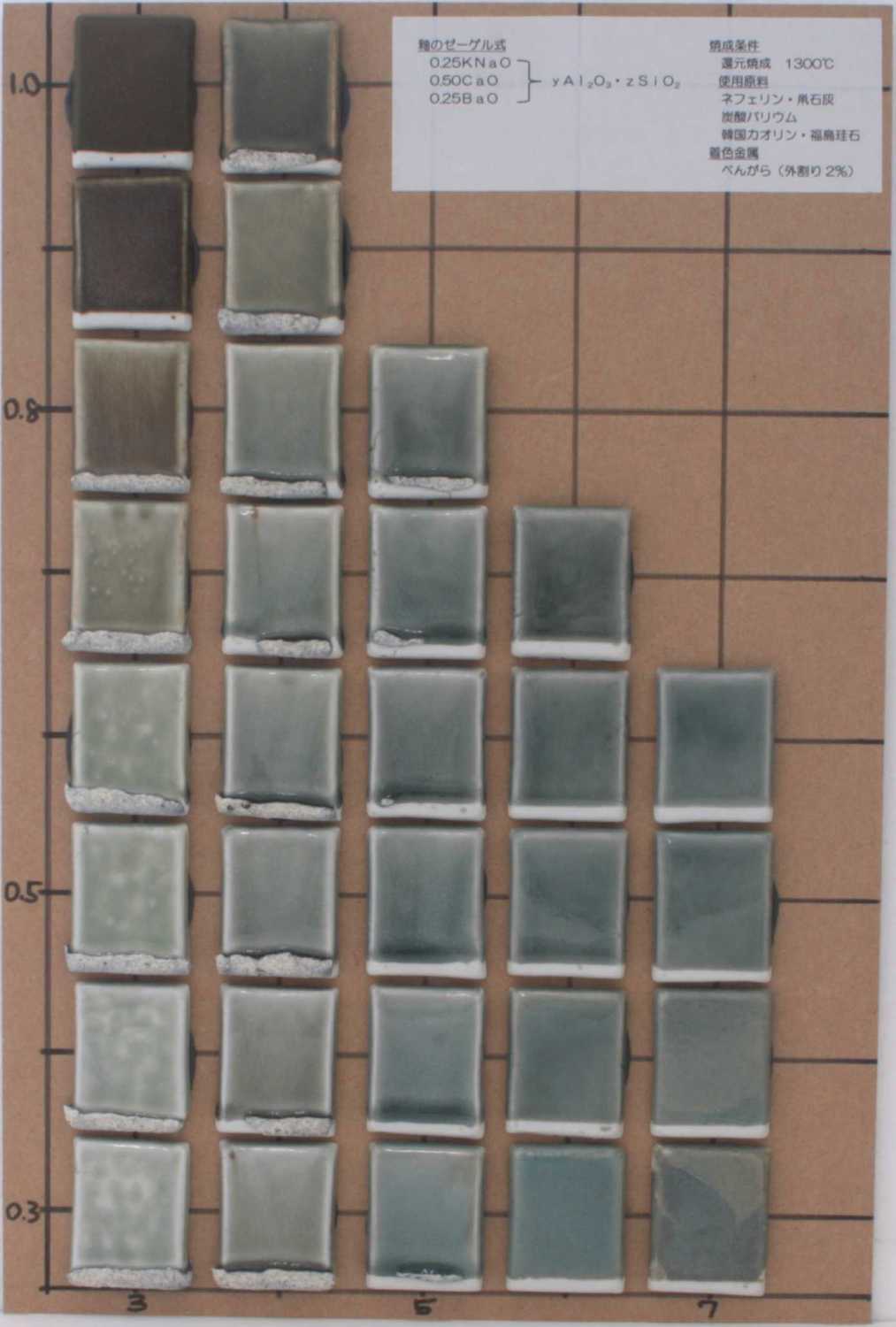

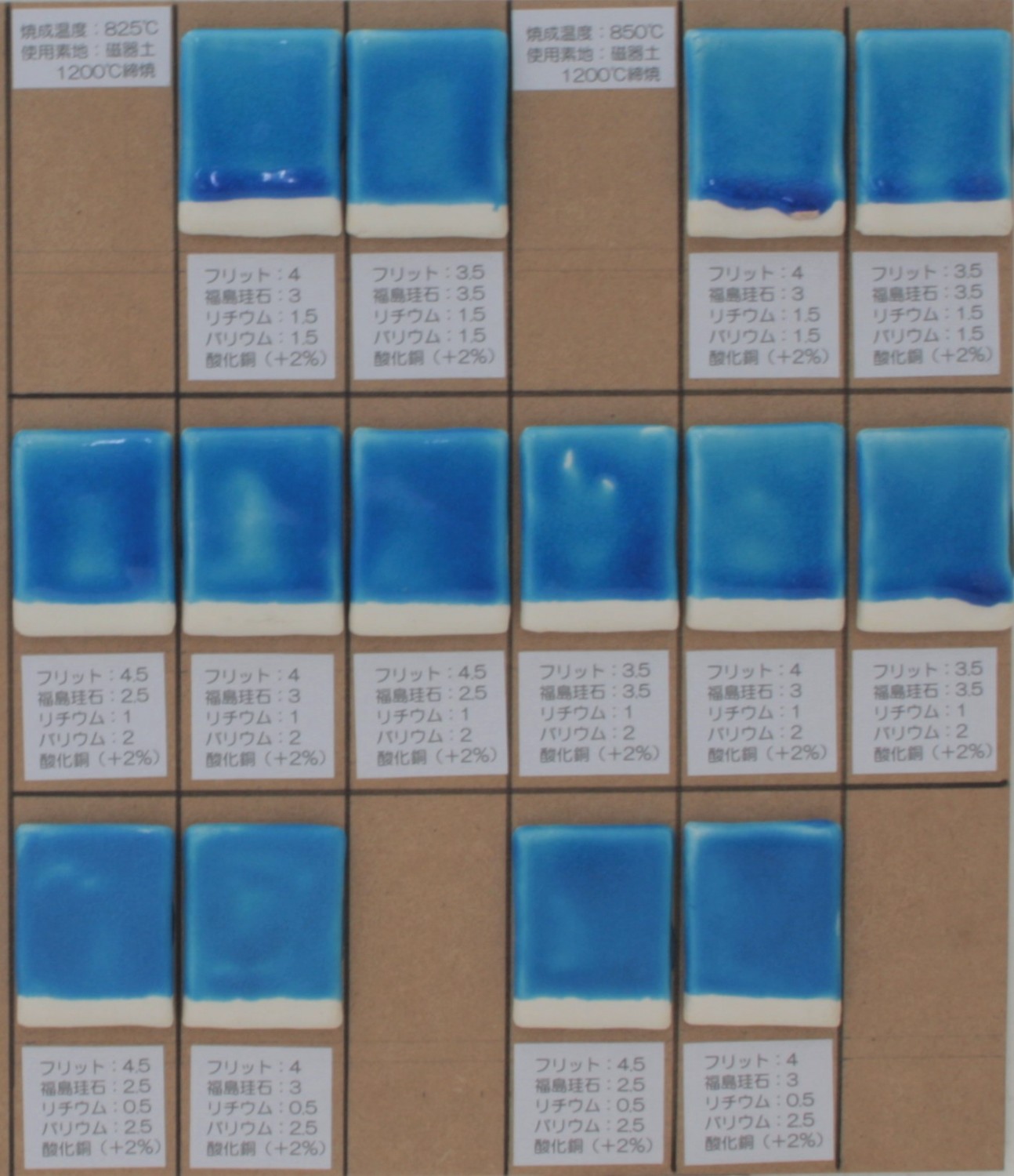

�C���ւ̒����ƁA�A���~�i�E�V���J��ɂ���֒��ω��̃e�X�g�ł��B

1300���@�Ҍ��Đ� |

|

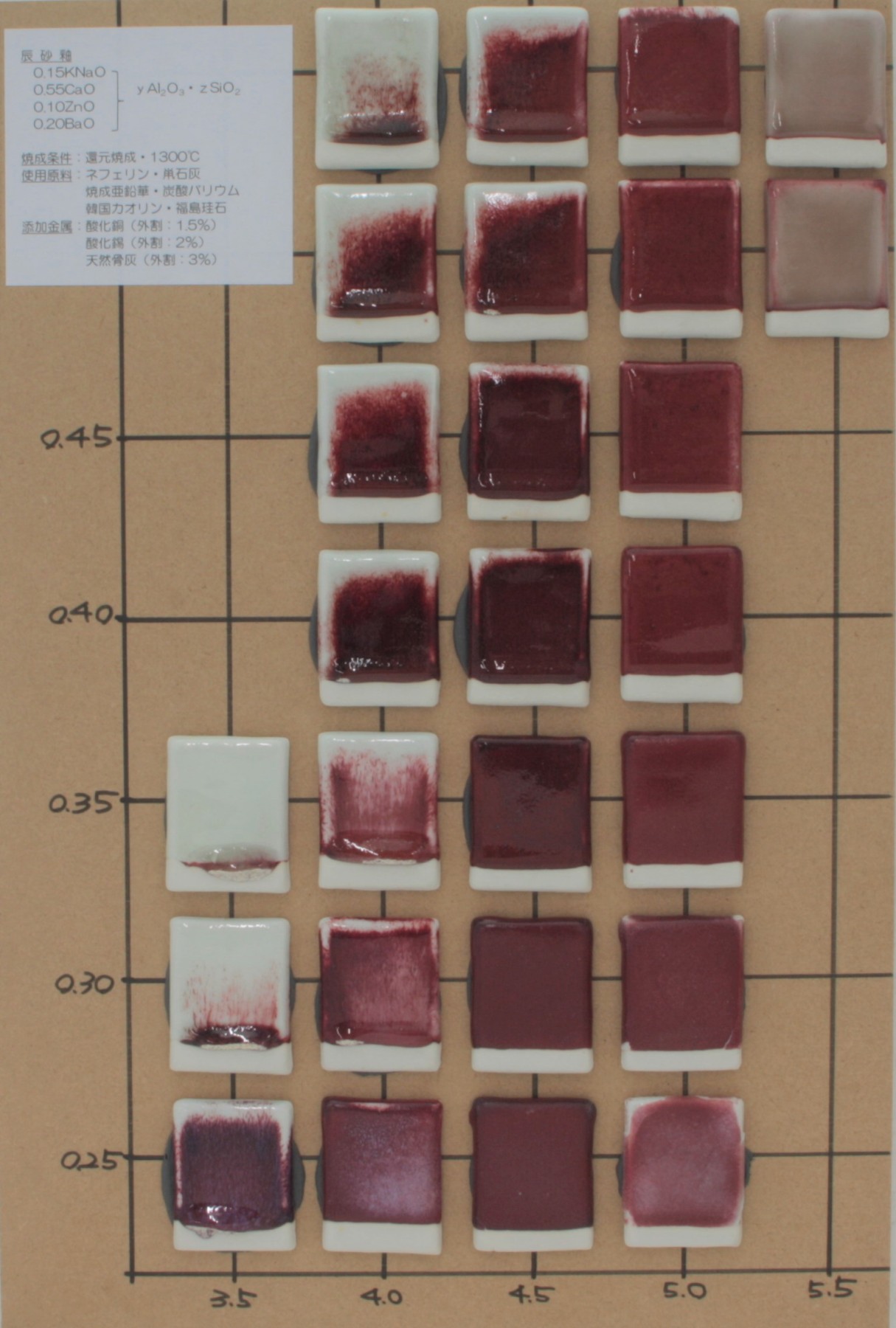

�C���ւ̒����ƁA�A���~�i�E�V���J��ɂ���֒��ω��̃e�X�g�ł��B

�@��b�ւ͉��L�ƂȂ�܂��B

�@0.15KNaO

�@0.55CaO �@�@�@��Al2O3 �@�@�E�@��SiO2

�@0.10ZnO�@�@�i0.25�`0.55�j�@�i3.5�`5.5�j

�@0.20Ba�n

�A�g�p�匴��

�@�l�t�F�����EꋐΊD�E�Đ������E�Y�_�o���E��

�@�؍��J�I�����E�����]��

�B�Y��������

�@�_����i�O���{1.5���j

�@�_�����i�O���{2���j

�@�V�R���D�i�O���{3���j

�B�������F1300���iRF)

�C�l�@

�@���O�ɔ��F�����̎_����ƓY���܂ł���_�����E�V�R���D

�@�E�_���`�^���̗L���ɂ��e�X�g�̌��ʁA�_�����E�V�R���D�Y����

�@�ǍD�ł����̂ō���̃e�X�g�̎g�p�����Ƃ��܂����B

�@�_����𑽂�����ƊҌ���p���y�Ȃ����ʂ����݂���̂�

�@�Y���ʂ͎匴���̒����ʂɑ��O���{1.5���Ƃ��܂����B

�@Al2O3�F0.40�`0.55�@SiO2�F4.0�`5.0�@�Ƃ����L���͈͂�

�@�C���֓��L�̐ԐF��悷�邱�Ƃ��m�F�ł��܂��B

|

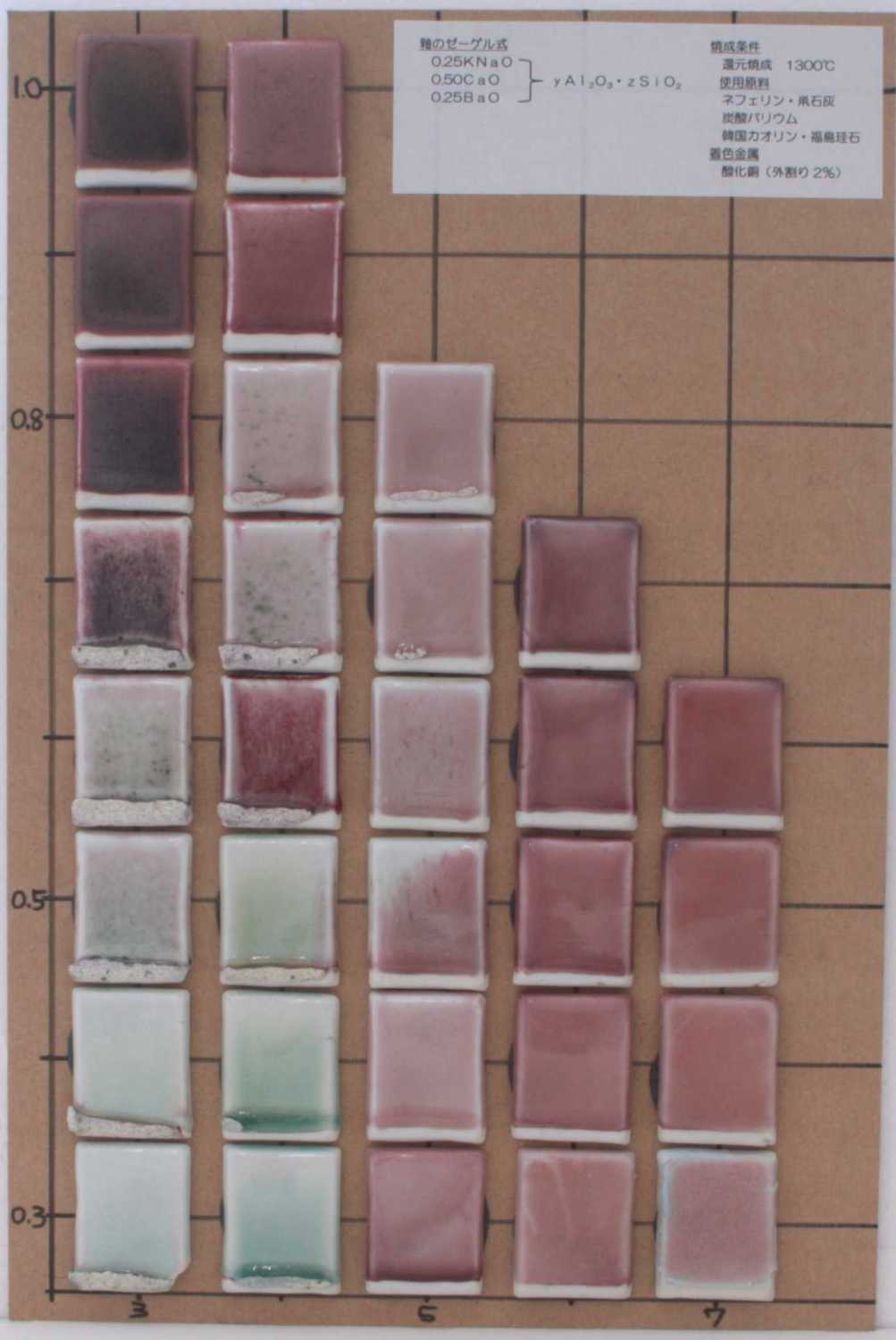

�ΊD�o���E���ւɂ�����ׂ�E�R�o���g�Y���ɂ�鍕�F�։��ƁA�A���~�i�E�V���J��ɂ���֒��ω��̃e�X�g�ł��B

1250���@�_���� |

|

1300���@�Ҍ��Đ� |

|

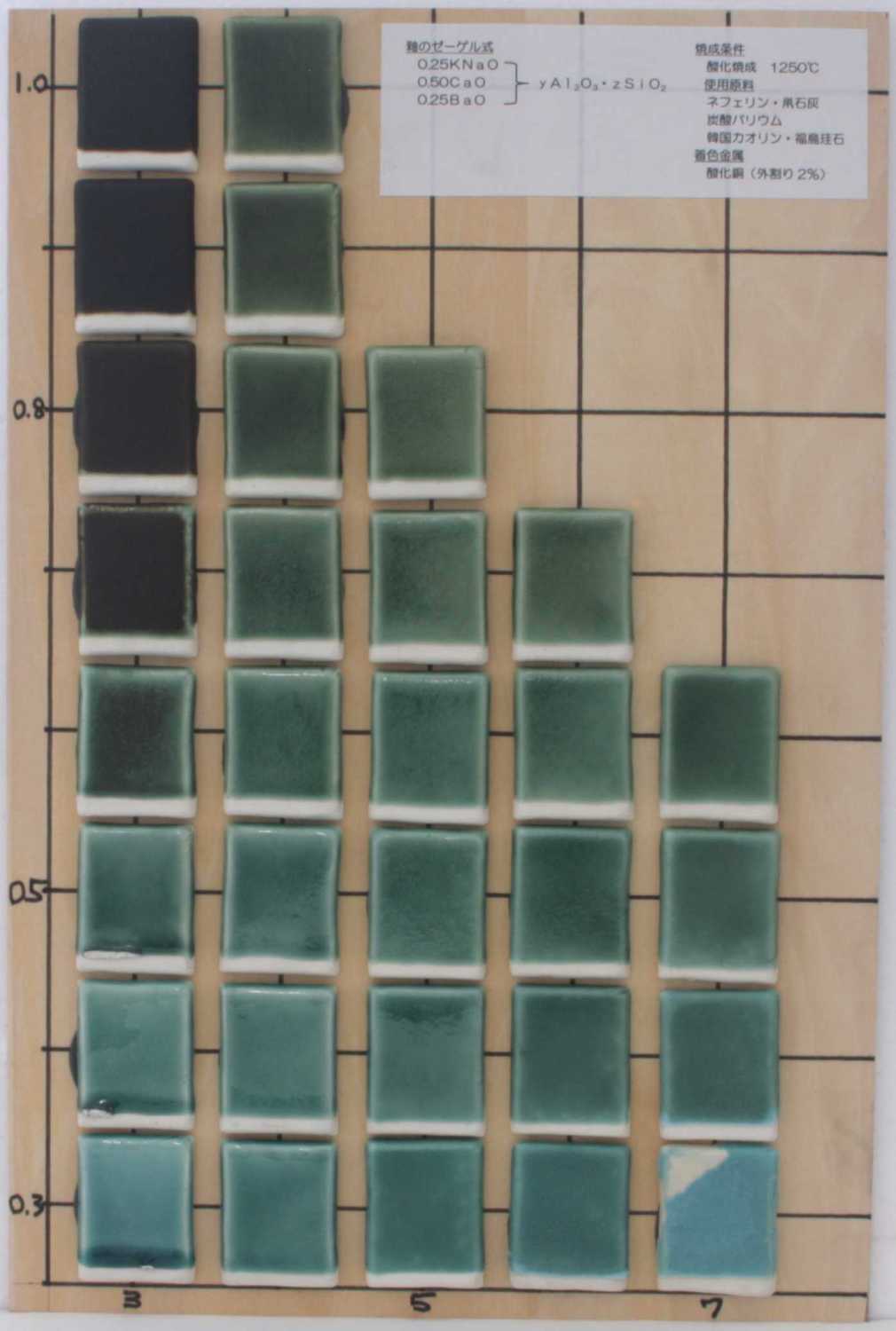

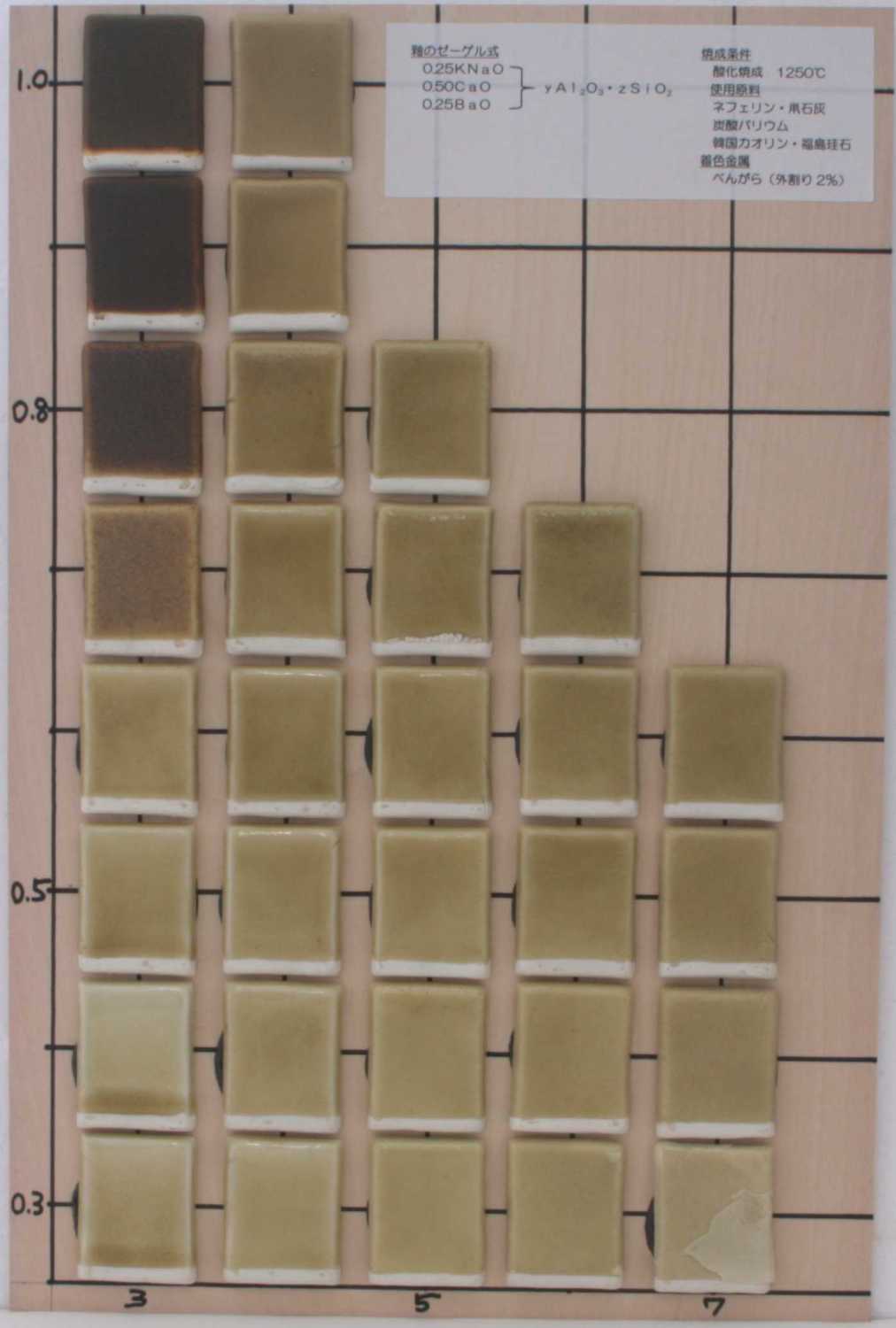

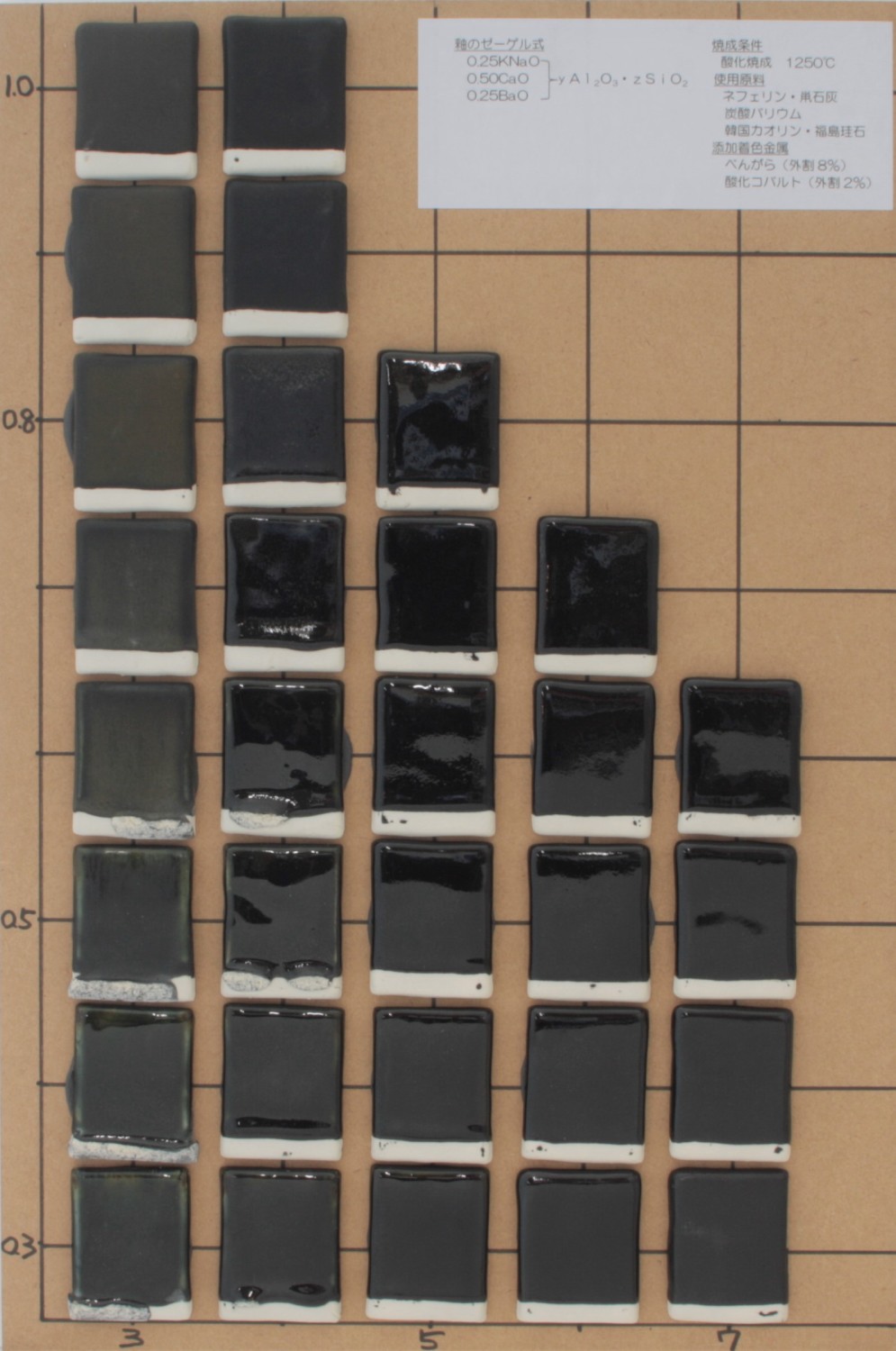

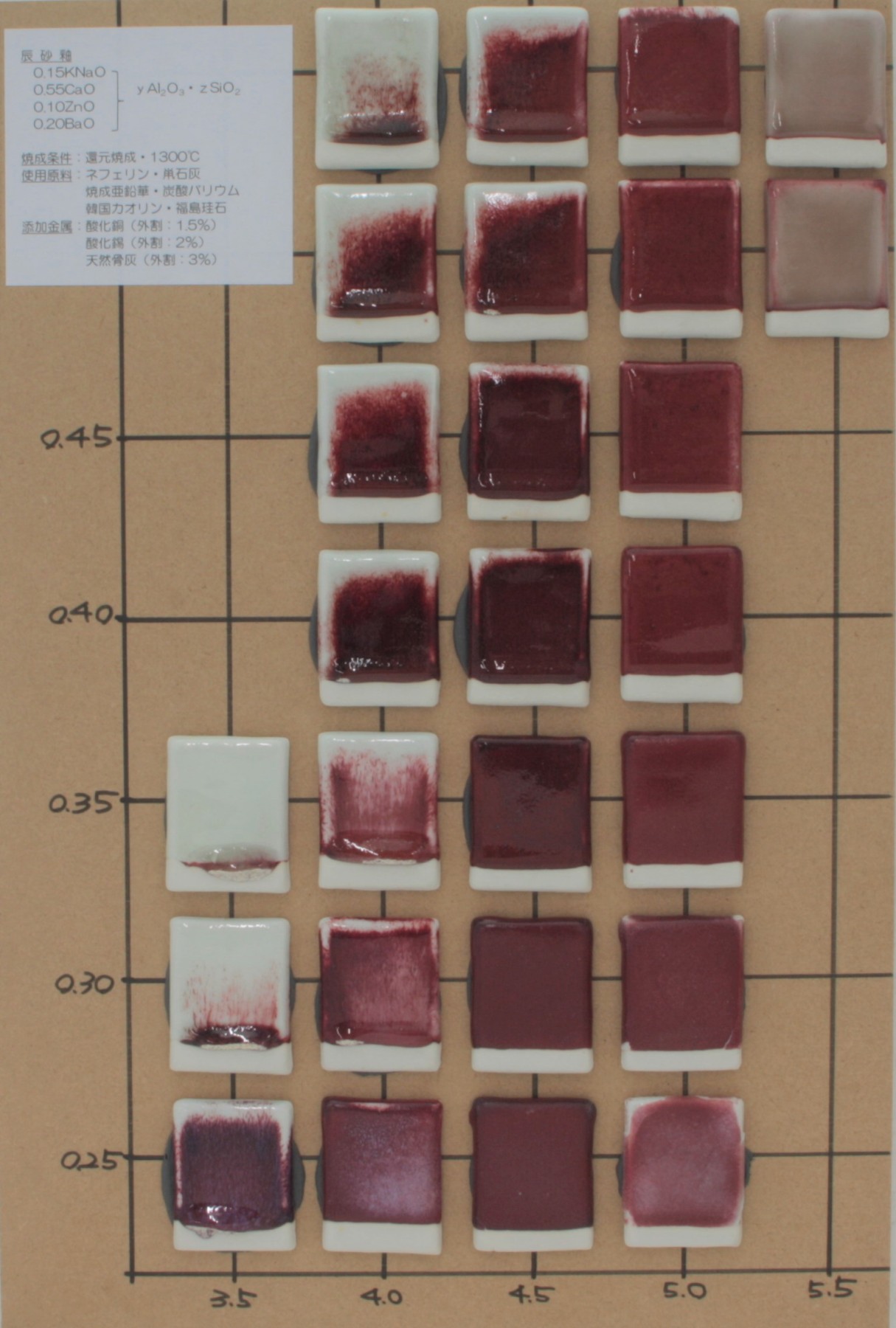

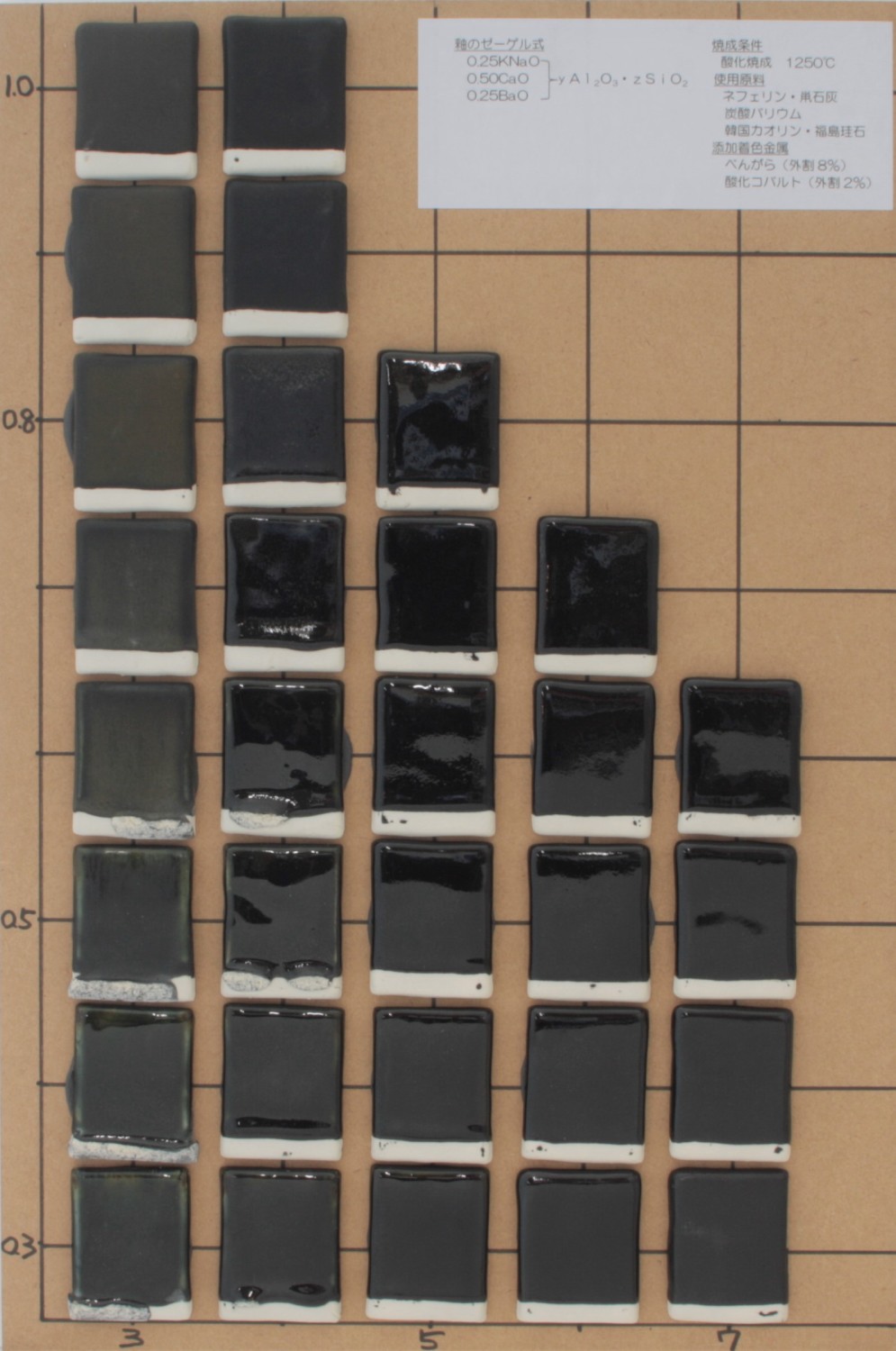

�ΊD�o���E���ւɂׂ�Ǝ_���R�o���g��Y�������F�ւƂ��A�A���~�i�E�V���J��ɂ���֒��ω��̃e�X�g�ł��B

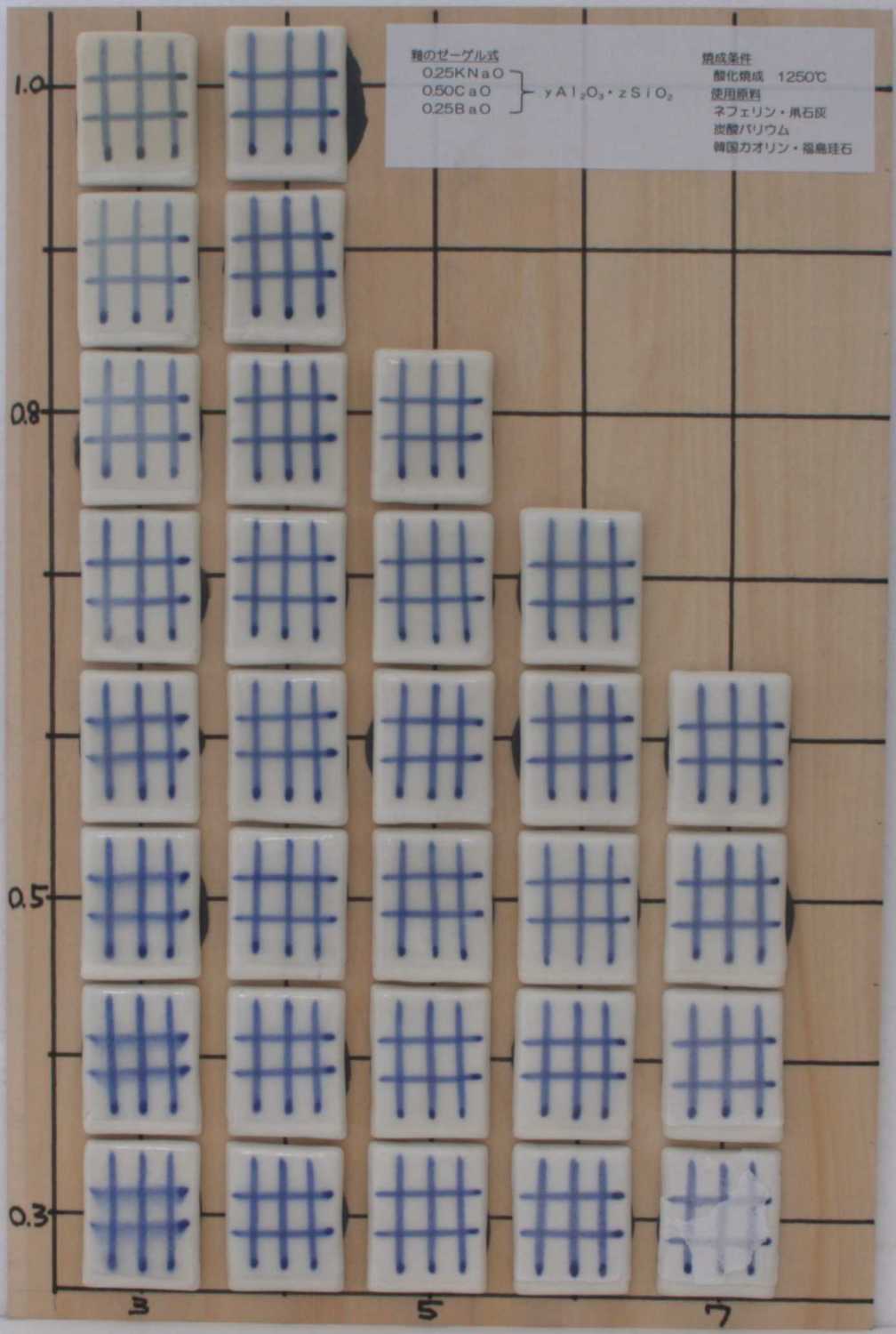

�n�Z���}�b�g�E�����ցE�s�n�Z���}�b�g�E�����������֑S�ʂ��֒����m�F���܂��B

�@��b�ւ͉��L�ƂȂ�܂��B

�@0.25KNaO

�@0.50CaO �@�@��Al2O3 �@�E�@��SiO2

�@0.25BaO�@�@�i0.3�`1.0�j�@�i3.0�`7.0�j

�A�g�p����

�@�l�t�F�����i�A���~�i�ʂ̑��������ɂ����ăV���J�ʉߑ����Ȃ������߁j

�@ꋐΊD�E�Y�_�o���E���E�؍��J�I�����E�����]�E��720�����z�ׂ�E�_���R�o���g

�B���F����

�@���������i100�j�@�{�@��720�����z�ׂ�i8�j�@�{�@�_���R�o���g�i2�j

�B�������F1250���iOF)�@�E�@1300���iRF)

�C�l�@

�@��b�ւɂׂ�ƃR�o���g��Y�����邱�Ƃɂ�荕�F�ւ����邱�Ƃ��m�F�ł��܂��B

�@�_���Đ��Ł@0.9�`1.0Al2O3�E4.0SiO2�@�ŗn�Z���}�b�g�B0.3Al2O3�E7.0SiO2�@�ŕs�n���}�b�g

�@0.5Al2O3�E6.0SiO2�@�t�߂Ō��̍������F�֖�ƂȂ�܂����B

�@�Ҍ��Đ��łׂ͂�ƃR�o���g�Y���ɂ��Z�_�ቺ�̉e�����傫���Ȃ�܂����B

�@Al2O30.5�����ESiO21.0�����ȏ㑝�₳�Ȃ��Ǝ_���Đ������֒��͋��߂�Ȃ��悤�ł��B

|

���H�V�ڂ̃e�X�g�ł��B

���H�V���ւ̒������s���A�����̐͏o��ԋy���֒��ׂ邽�߂̃e�X�g���s���܂����B

���H�V�ڂ͏Đ����������H���ɑ傫���e����^����̂łQ��̏Đ��@�ōs���܂����B |

_thumb.jpg)

1250���@�_�����@���R��p |

|

_thumb.jpg)

1250���@�_���Đ��@����i1000���܂Łj |

|

��摜�́@�V���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�@�@�@�@�@

�@�@0.45KNaO

�@�@0.20CaO �@�@��Al2O3 �@��SiO2

�@�@0.35MgO

�@�@

�@�g�p�����F�l�t�F�����E�l�ΊD�E�}�O�l�T�C�g�E�؍��J�I�����E�����]�ł��B

�A���F�����F�ׂ�i�O���{7���j�E�Y�_�}���K���i�O���{3���j

�B�Đ������F���F1250���@�_���Đ��E1250��2���ԕێ��E���R��p�@

�@�@�@�@�@�@�E�F1250���@�_���Đ��E1250��2���ԕێ��E����i�`1000���܂�4���ԁE���̌㎩�R��p�j

�C�l�@

�E���H����͏o�����邽�߂ɂ͍ō����x�t�߂œʉ��ƂȂ��֔S�x����������K�v������B�}�O�l�T�C�g�͗L���ł���

�ESiO2�̑����̈�̕��������F���֖ʂɋ���H�����͏o���₷���B

�E����̕��������ȃs���z�[����ʉ��������₷���B

|

_thumb.jpg)

1250���@�_�����@���R��p |

|

_thumb.jpg)

1250���@�_���Đ��@����i1000���܂Łj |

|

��摜�́@�V���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B�i�Z�_��������ړI�ŒY�_���`�E���������܂����j

�@�@�@�@�@

�@�@0.40KNaO

�@�@0.20CaO �@�@��Al2O3 �@��SiO2

�@�@0.35MgO

�@�@0.05Li2O�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�g�p�����F�l�t�F�����E�l�ΊD�E�}�O�l�T�C�g�E�Y�_���`�E���E�؍��J�I�����E�����]�ł��B

�A���F�����F�ׂ�i�O���{7���j�E�Y�_�}���K���i�O���{3���j

�B�Đ������F���F1250���@�_���Đ��E1250��2���ԕێ��E���R��p�@

�@�@�@�@�@�@�E�F1250���@�_���Đ��E1250��2���ԕێ��E����i�`1000���܂�4���ԁE���̌㎩�R��p�j

�C�l�@

�E�Y�_���`�E���̓Y���͗L���ł��邪�A�Y���ʂ̑����͖��H���`���Ɉ��e����^�������ł���B

�ESiO2�̑����̈�̕��������F���֖ʂɋ���H�����͏o���₷���B

�E����̕��������ȃs���z�[����ʉ��������₷���B

|

��������p�����A���J���y�ށE�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

��摜�́@�ΊD�}�O�l�V�E���ւɂ�����A

�@�@�@�@�@�@�@�@�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�@�@�@�@�@�i�A���~�i�E�V���J�̏��Ȃ��̈撆�S�j

�@�@0.25KNaO

�@�@0.50CaO �@�@��Al2O3 �@��SiO2

�@�@0.25MgO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@0.25KNaO

�@�@0.25CaO �@�@��Al2O3 �@��SiO2

�@�@0.50MgO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������E�l�ΊD�E�}�O�l�T�C�g

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A���F1250���@�_���Đ�

�@�@�@�@�@�@�@�@�E�F1300���@�Ҍ��Đ� |

��摜�́@�ΊD�����ւɂ�����A

�@�@�@�@�@�@�@�@�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�@�@�@�@�@�i�A���~�i�E�V���J�̏��Ȃ��̈撆�S�j

�@�@0.25KNaO

�@�@0.50CaO �@�@��Al2O3 �@��SiO2

�@�@0.25ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@0.25KNaO

�@�@0.25CaO �@�@��Al2O3 �@��SiO2

�@�@0.50ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������E�l�ΊD�E������

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A���F1250���@�_���Đ�

�@�@�@�@�@�@�@�@�E�F1300���@�Ҍ��Đ� |

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@1300���Ҍ��Đ� |

|

��摜�́@�ΊD�o���E���ւɂ�����A

�@�@�@�@�@�@�@�@�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�@�@�@�@�@�i�A���~�i�E�V���J�̏��Ȃ��̈撆�S�j

�@�@0.25KNaO

�@�@0.50CaO �@�@��Al2O3 �@��SiO2

�@�@0.25BaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@0.25KNaO

�@�@0.25CaO �@�@��Al2O3 �@��SiO2

�@�@0.50BaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������E�l�ΊD�E�Y�_�o���E��

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A���F1250���@�_���Đ�

�@�@�@�@�@�@�@�@�E�F1300���@�Ҍ��Đ� |

��摜�́@�ΊD�X�g�����`�E���ւɂ�����A

�@�@�@�@�@�@�@�@�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�@�@�@�@�@�i�A���~�i�E�V���J�̏��Ȃ��̈撆�S�j

�@�@0.25KNaO

�@�@0.50CaO �@�@��Al2O3 �@��SiO2

�@�@0.25SrO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@0.25KNaO

�@�@0.25CaO �@�@��Al2O3 �@��SiO2

�@�@0.50SrO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������E�l�ΊD�E�Y�_�X�g�����`�E��

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A���F1250���@�_���Đ�

�@�@�@�@�@�@�@�@�E�F1300���@�Ҍ��Đ� |

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@�@�@1300���Ҍ��Đ� |

|

|

_thumb.jpg)

1250���@�_���Đ��@�@�@�@�@1300���Ҍ��Đ� |

|

|

��摜�́@�ΊD���`�E���ւɂ�����A

�@�@�@�@�@�@�@�@�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�@�@�@�@�@�i�A���~�i�E�V���J�̏��Ȃ��̈撆�S�j

�@�@0.25KNaO

�@�@0.50CaO �@�@��Al2O3 �@��SiO2

�@�@0.25Li2O�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@0.25KNaO

�@�@0.25CaO �@�@��Al2O3 �@��SiO2

�@�@0.50Li2O�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������E�l�ΊD�E�Y�_���`�E��

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A���F1250���@�_���Đ�

�@�@�@�@�@�@�@�@�E�F1300���@�Ҍ��Đ� |

|

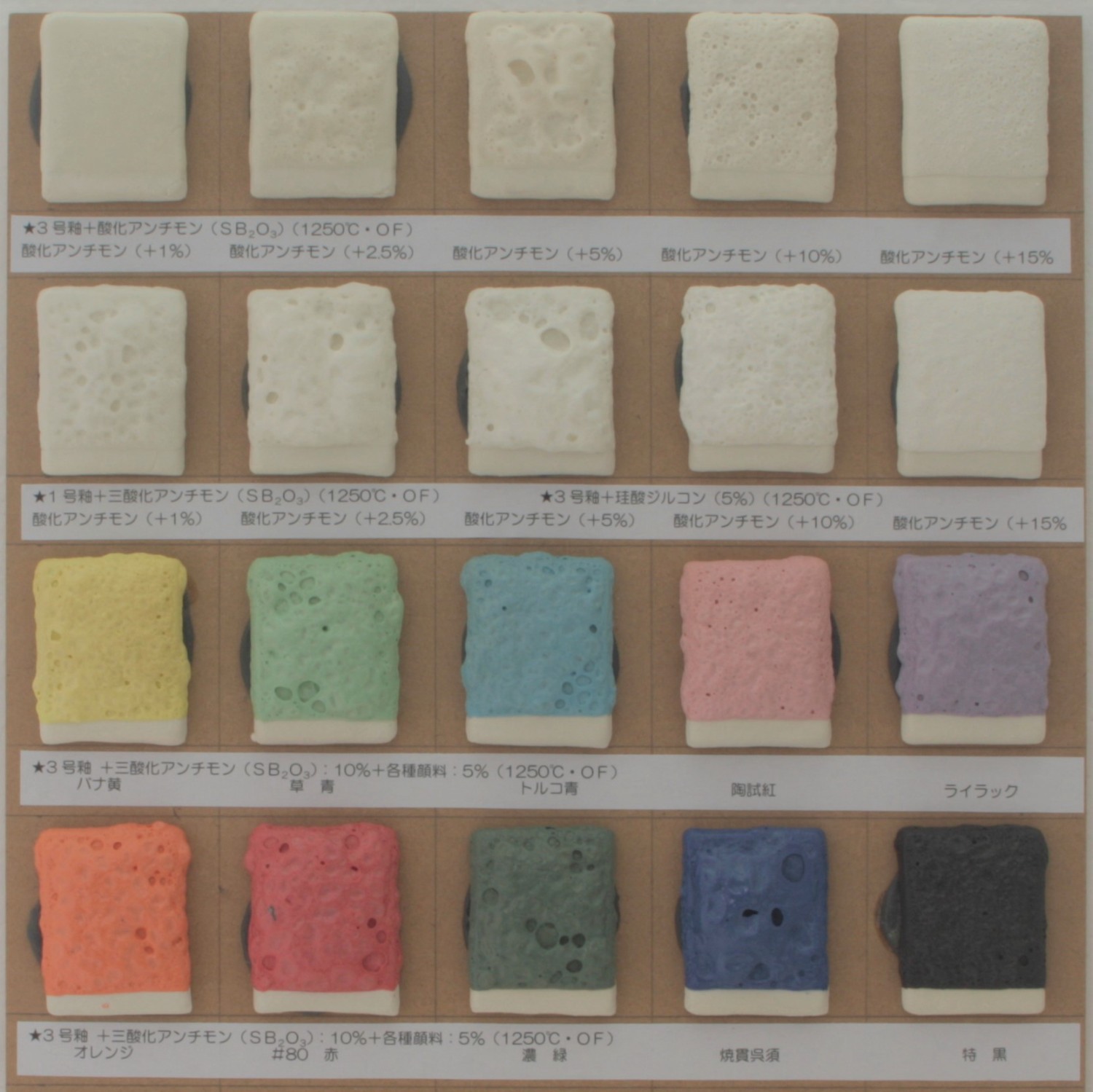

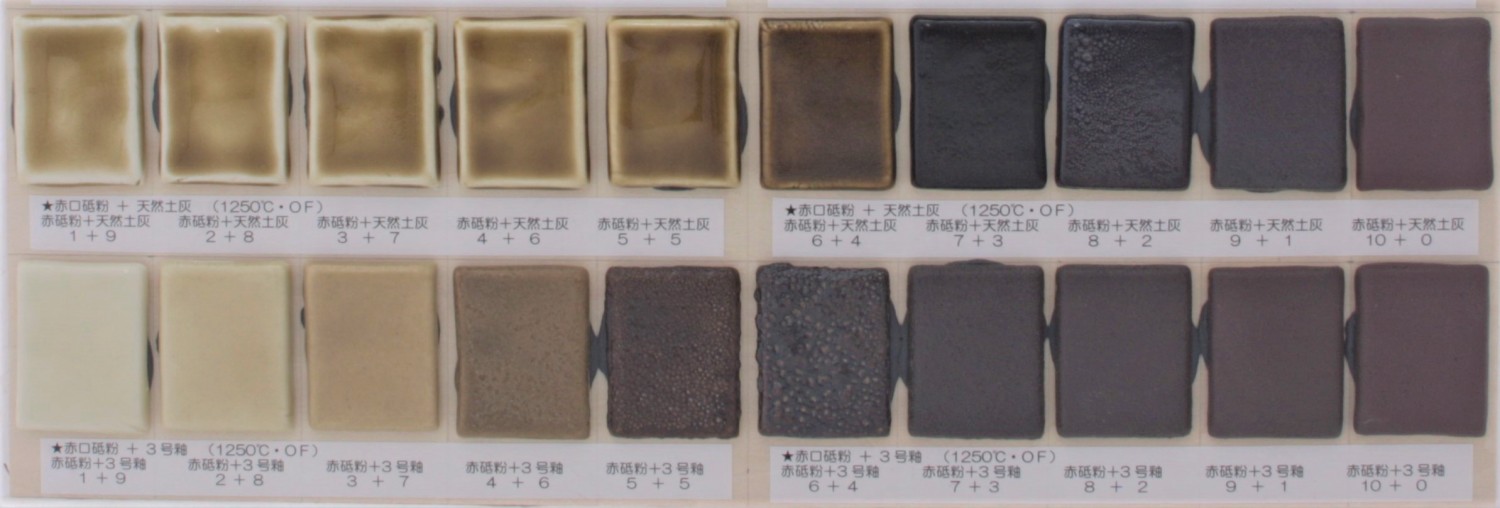

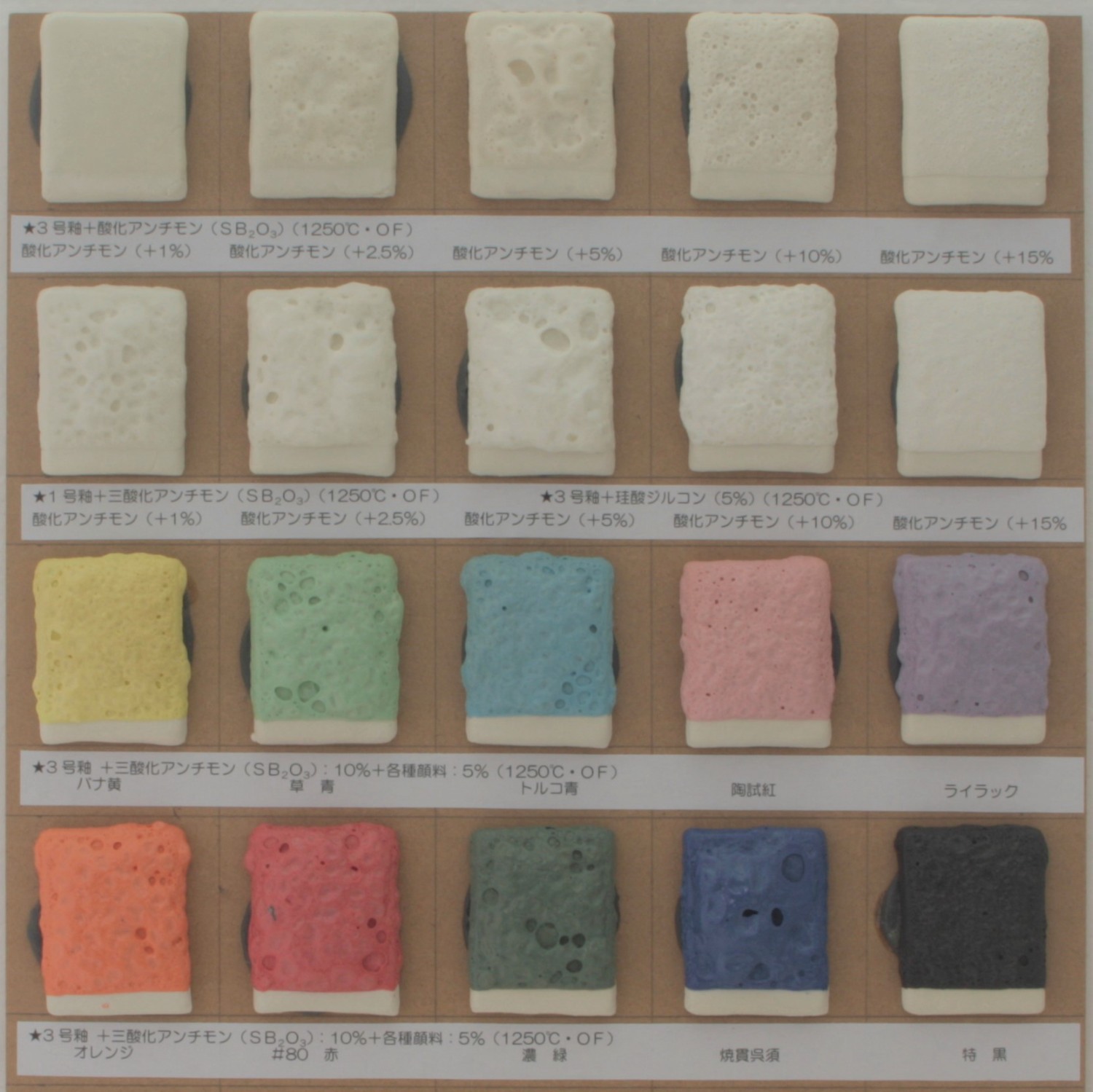

�_���A���`�����Y���̃e�X�g�ł��B�i�n���։��j

�ΊD�ւP���E�R�����x�[�X�ɗn���ւƂ��邱�Ƃ͂ł��Ȃ����ƍl�����Ƃ�

�_���A���`�����i�r�a2�n3�j�̓Y���͗L���ł���̂ł��̎��ƁA�痿�̓Y���ɂ�钅�F����e�X�g���܂����B

�@�g�p�����F�ΊD�P���ցE�ΊD�R����

�@�@�@�@�@�@�o�i���E���E�g���R�E�����g�E���C���b�N�E�I�����W�E���W�O�ԁE�Z�E�Ċь��{�E����

�A�Đ������F�d�C�q�@�_���Đ��@1250���܂�14���ԁE1250����2���ԕێ�

|

�_�����F1250�� |

|

�l�@

�E�_���A���`�����Y���ʂ��O���{1���E2.5���E5���E10���E15���Ƃ��Ĕ��A����ώ@����ƓY���ʂɂ�鐧��͓�����ł���B

�E�P���ւƂR���ւ��ׂ��ꍇ�A�R���ւ̕����n���₷���W�ʼn����o�₷�����A�����������₷���X���ɂ���B

�E�_���A���`������Y�������ւ͔��F���������F����̂ŁA�e��痿�̓Y���ɂ��Ή��ł���悤�ł���B |

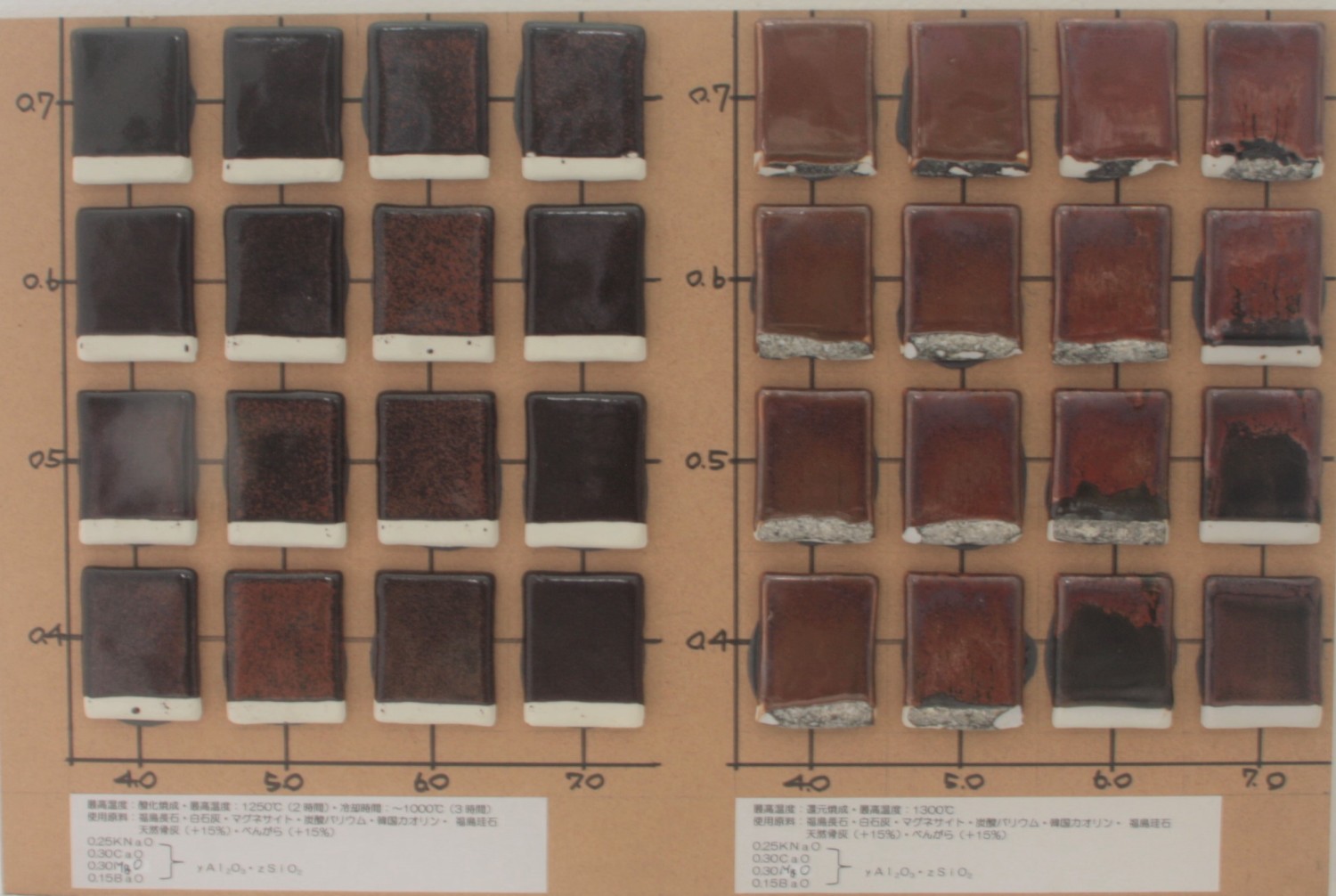

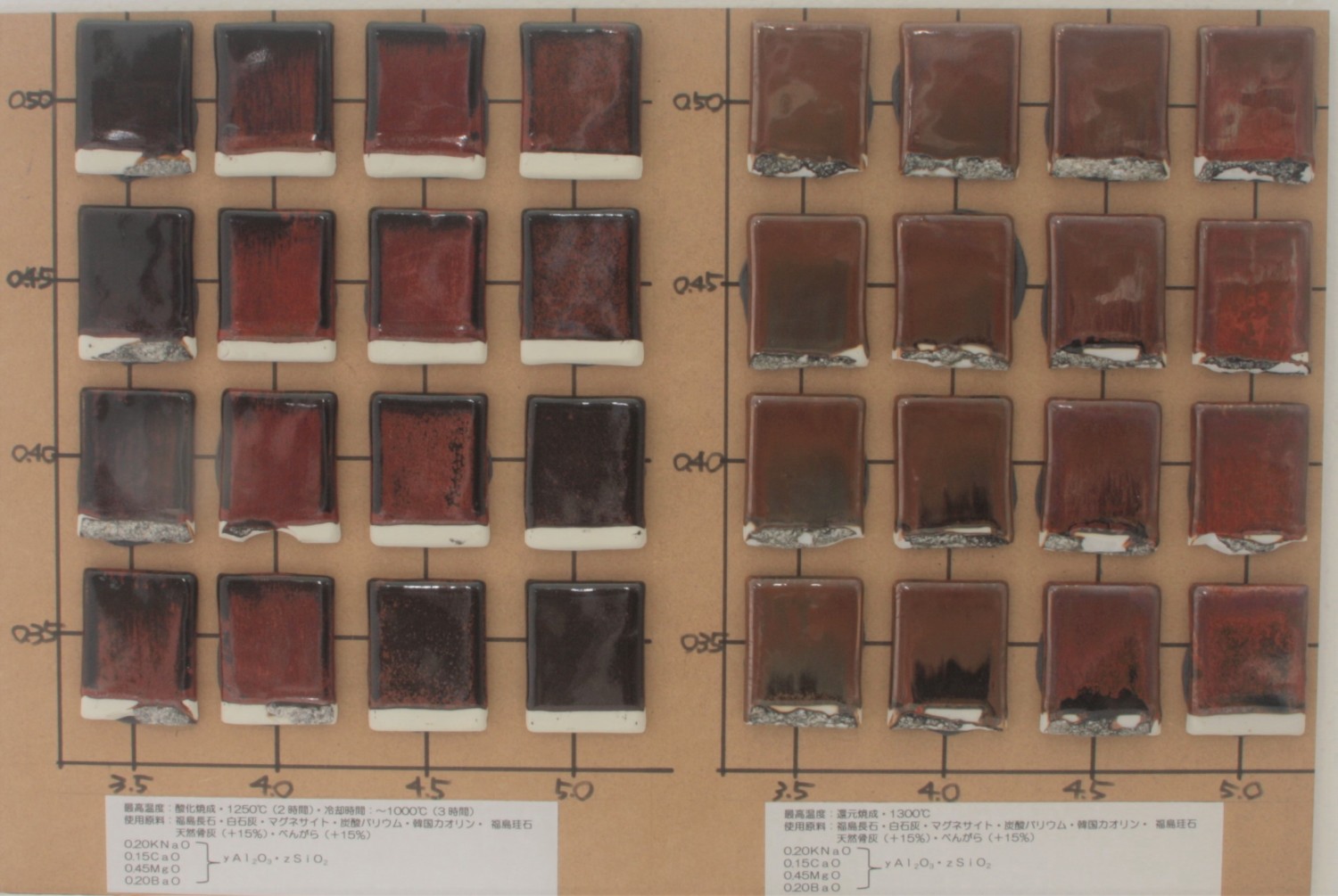

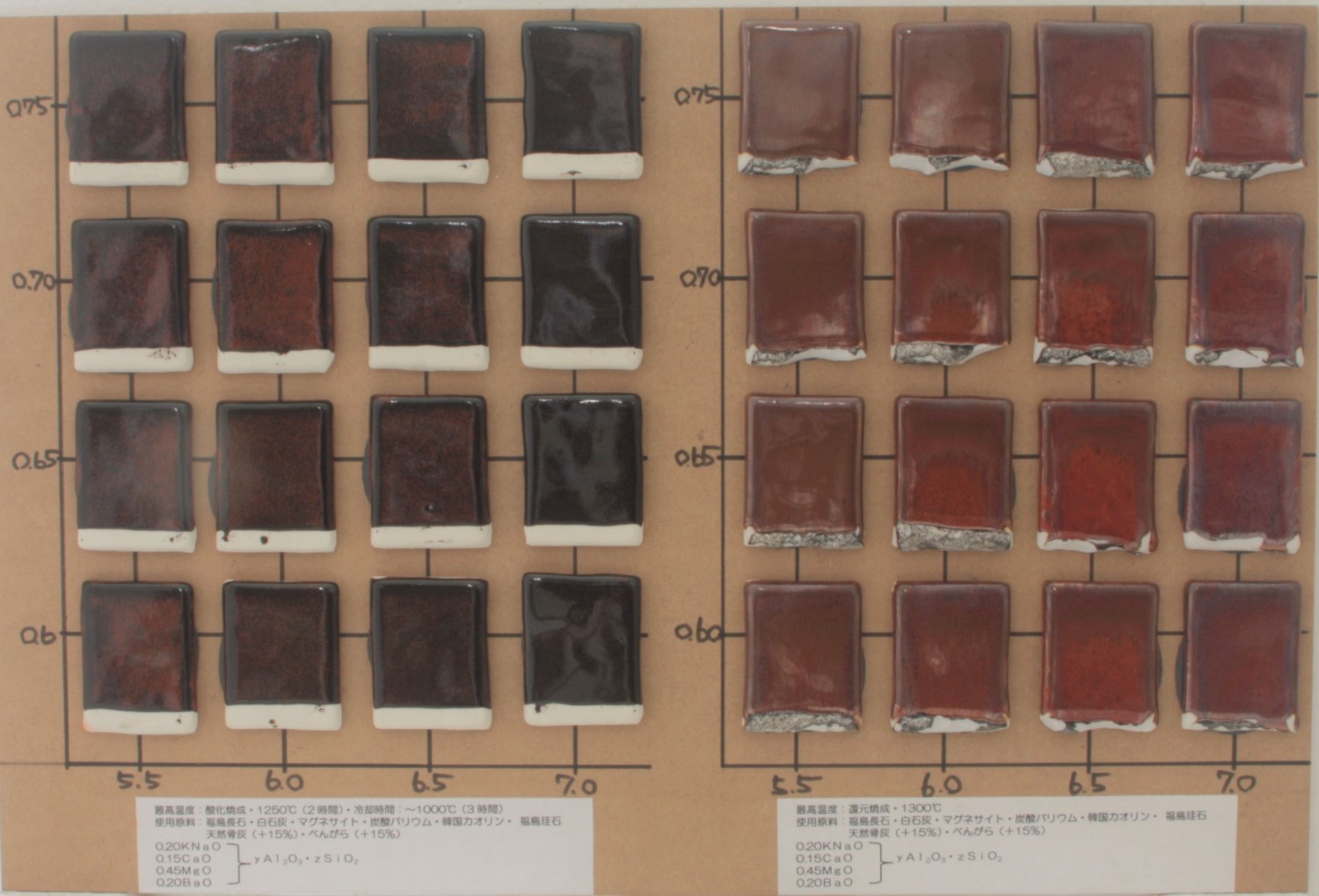

�S���ւ̃e�X�g�ł��B

�S���ւ̃e�X�g�����܂����B

���O�e�X�g�ŏĐ����x�������邽�߂ɂa���n�E�y���n�Y�������S�ԐF������Ƃy���n�Y���ւ͔��F���������Ƃ�������܂����B

�b���n�F�l���n�ʂ�0.30�b���n�F0.30�l���n�E0.15�b���n�F0.45�l���n���ǍD�ł��邱�Ƃ�������܂����B

�����ʼn��L�̌����E�[�[�Q������ݒ肵�Đ��e�X�g���s���܂����B

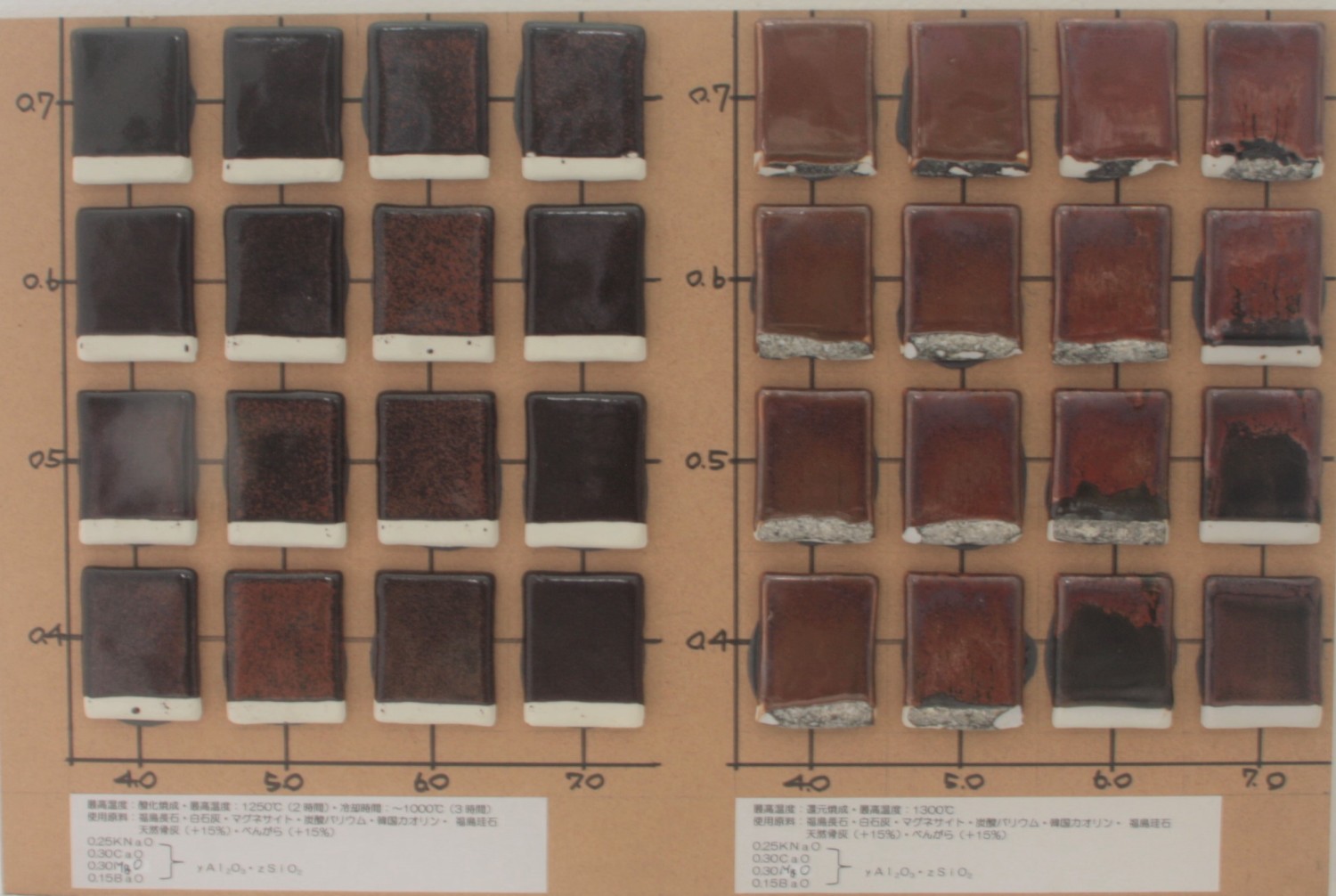

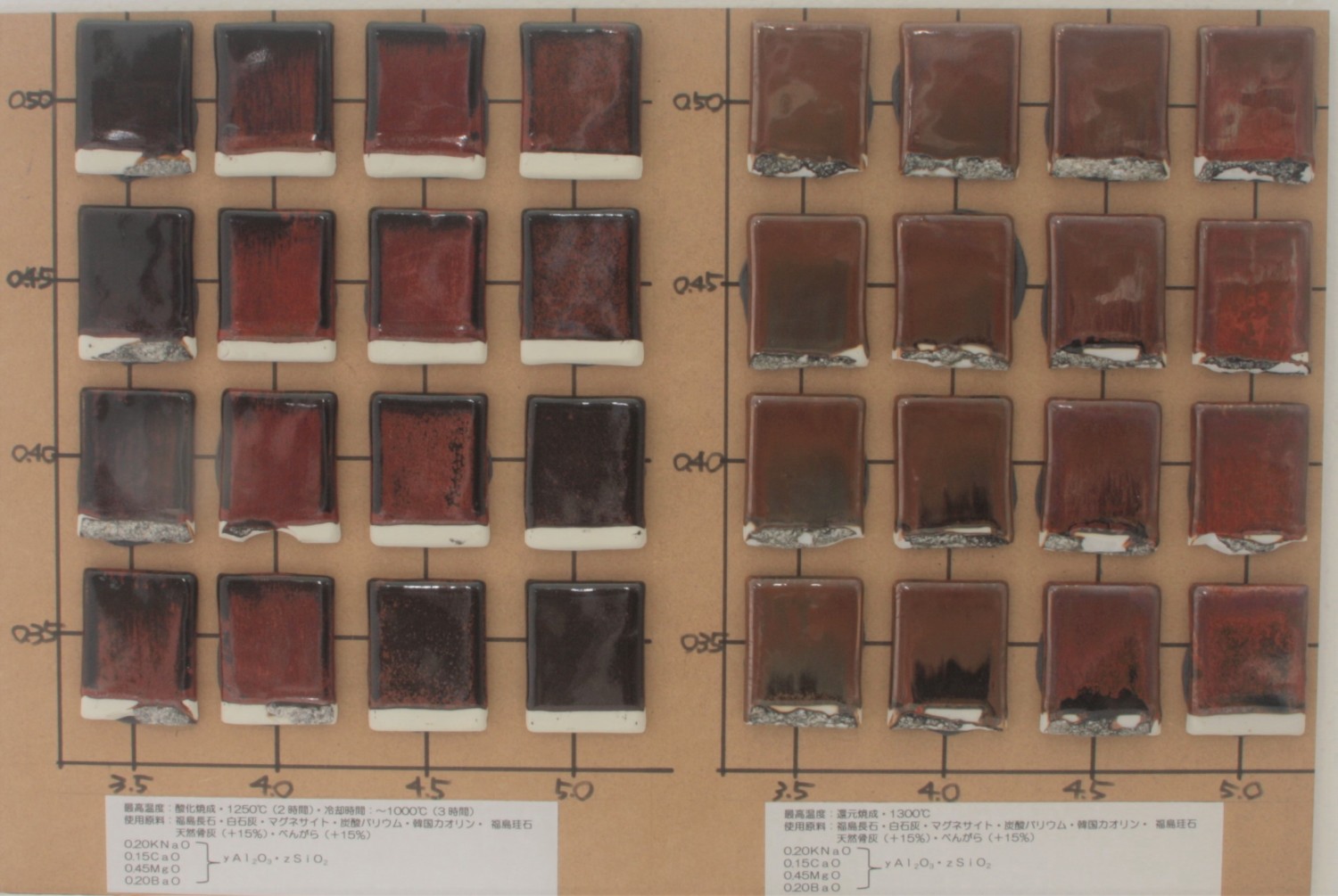

�@�g�p�����F�l�t�F�����E���ΊD�E�}�O�l�T�C�g�E�Y�_�o���E���E���N�J�I�����E�����]��

�@�@�@�@�@�@�_�����E�_���N�����E�V�R���D�E�ׂ�

�A�����[�[�Q����

�@�@�@0.25KNaO

�@�@�@0.30CaO�@�@��Al2O3�@�E�@��SiO2�@�@�@�@�@�@�@�@�@�@�@�@�O���F�{ �V�R���D15���E�{

�ׂ�15��

�@�@�@0.30MgO

�@�@�@0.15BaO�@�@

�@�@�@

�@�@�@0.20KNaO

�@�@�@0.15CaO�@�@��Al2O3�@�E�@��SiO2�@�@�@�@�@�@�@�@�@�@�@�@�O���F�{ �V�R���D15���E�{

�ׂ�15��

�@�@�@0.45MgO

�@�@�@0.20BaO�@�@

�B�Đ������F�d�C�q�@�_���Đ��@1250���܂�14���ԁE1250����2���ԕێ��E1000���܂�3����

�@�@�@�@�@�@�K�X�q�@�Ҍ��Đ��@1300��

|

�_���Đ��F1250���@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�Ҍ��Đ��F1300�� |

|

�l�@

�@�@�@0.25KNaO

�@�@�@0.30CaO�@�@��Al2O3�@�E�@��SiO2�@�@�@�@�@�@�@�@�@�@�@�@�O���F�{ �V�R���D15���E�{

�ׂ�15��

�@�@�@0.30MgO

�@�@�@0.15BaO�@�@

�E�_���Đ��ƊҌ��Đ��ł͂��ꂼ���Al2O3�FSiO2����l����K�v������B

�E�_���Đ��ł͍��̒n�ɒ��̔����̏o�邽���Ђ���l���ւƂȂ�₷���B

�E�Ҍ��Đ��ł�Al2O3�FSiO2�䂪�����ق����ԐF���₷���悤�ł���B

|

�_���Đ��F1250���@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�Ҍ��Đ��F1300�� |

|

�_���Đ��F1250���@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�Ҍ��Đ��F1300�� |

|

�l�@

�@�@�@0.20KNaO

�@�@�@0.15CaO�@�@��Al2O3�@�E�@��SiO2�@�@�@�@�@�@�@�@�@�@�@�@�O���F�{ �V�R���D15���E�{

�ׂ�15��

�@�@�@0.45MgO

�@�@�@0.20BaO

�E�_���Đ��ł�Al2O3�FSiO2��0.45�`0.50�F4.5���S�ԓƓ��̍��n�ɐԂ̔��F�ƂȂ�₷���B

�E�Ҍ��Đ��ł͂�͂�Al2O3�FSiO2�䂪�����ق����ԐF���₷���悤�ł���B

|

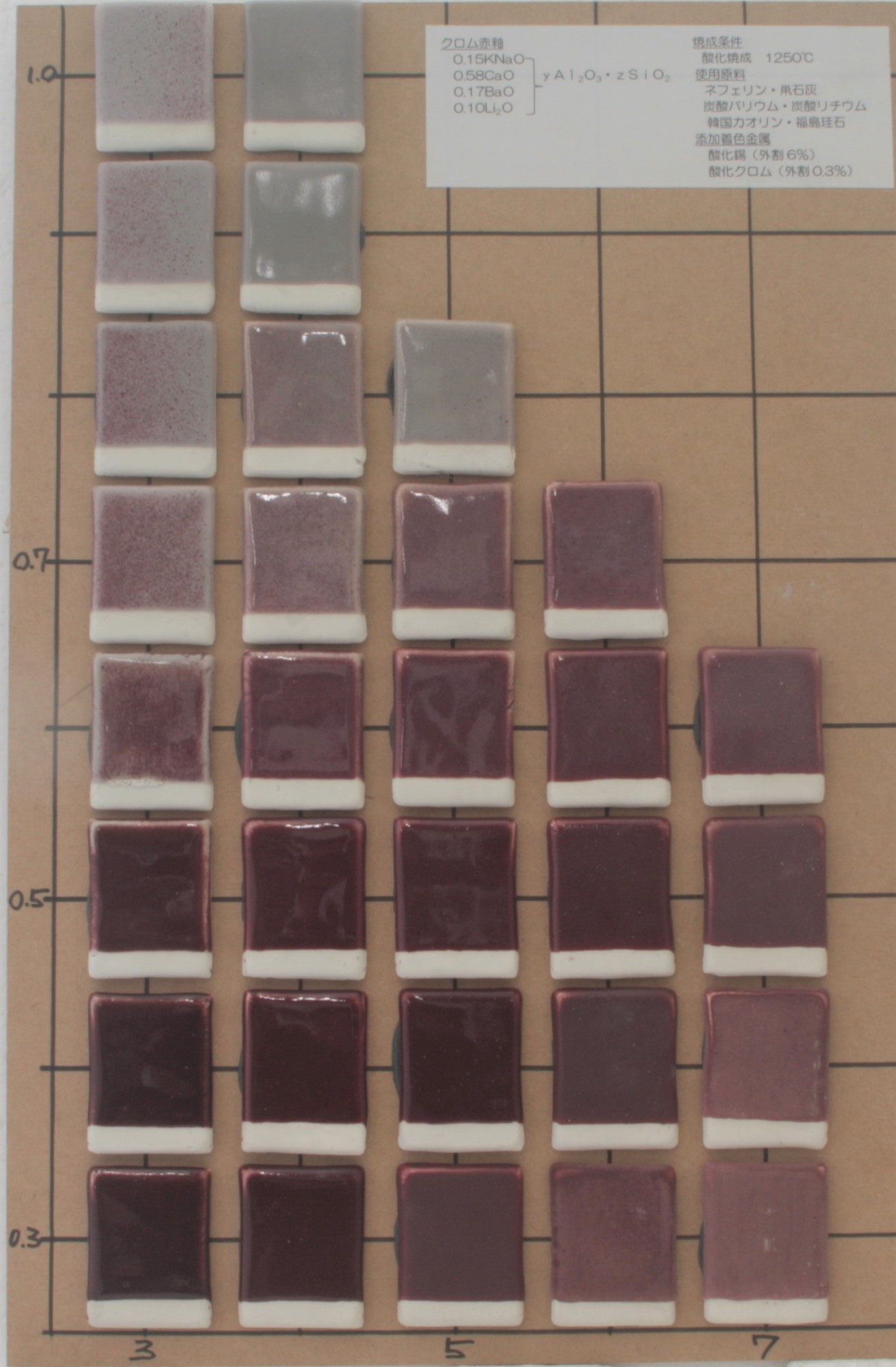

�N�������ւ̃e�X�g�ł��B

�N�������ւ̃e�X�g�����܂����B

�@�g�p�����F�l�t�F�����iNa������Al2O3�ASiO2�����Ȃ����߁j�EꋐΊD�E�Y�_�o���E���E�Y�_���`�E���E���N�J�I�����E�����]��

�@�@�@�@�@�@�_�����E�_���N����

�A�����[�[�Q����

�@�@�@0.15KNaO

�@�@�@0.58CaO�@�@��Al2O3�@�E�@��SiO2�@�@�@�@�@�@�@�@�@�@�@�@�O���F�{ �_����

6���E�{ �_���N���� 0.3��

�@�@�@0.17BaO�@�@�@���F0.15�`0.19�@z�F3.0�`7.0

�@�@�@0.10Li2O

�B�Đ������F�d�C�q�@�_���Đ��@1250���܂�14���ԁE1250����2���ԕێ�

|

|

|

�l�@

�ECaO�ESnO2�ESiO2�������N�����Œ��F����N�������ւ͒������₷���ւ̂悤�ł���B

�E�����x�����߂�Ȃ�Al2O3�ESiO2�Ƃ��ɏ��Ȃ��ق����ǂ��B

�@Al2O3�̑����n�Z���}�b�g�̈�ł̓N������Ԃ����F�����邱�Ƃ͓���悤�ł���B |

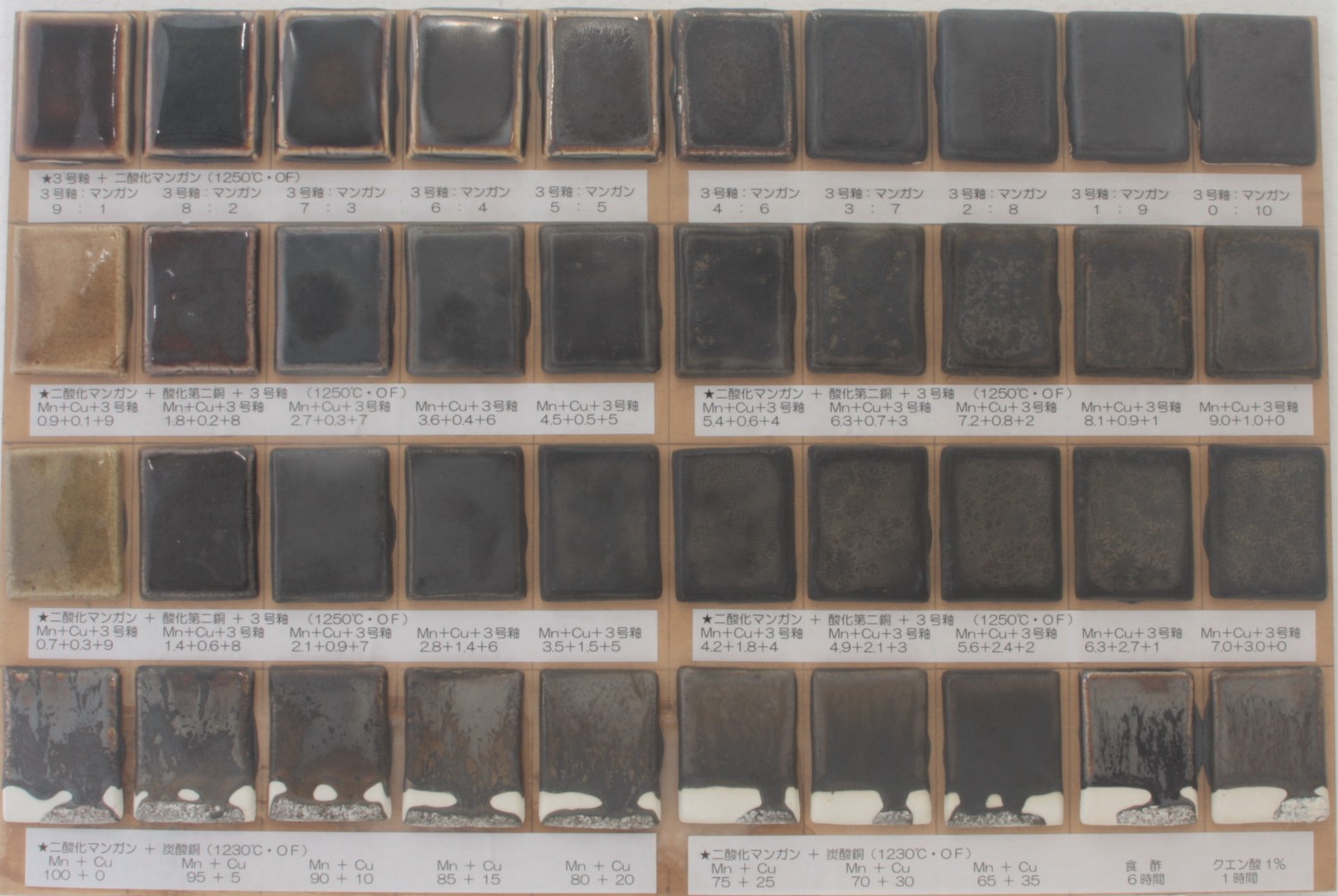

��_���}���K�����g�p�����e�X�g�ł��B

��_���}���K�����g�p���ĉ��L�̃e�X�g�����Ă݂܂����B

�P�D�R���ւɓ�_���}���K����Y��

�Q�D�R���ւɓ�_���}���K���E�_�����Y���i��_���}���K���F�_������X�F�P�j

�R�D�R���ւɓ�_���}���K���E�_�����Y���i��_���}���K���F�_������V�F�R�j

�S�D��_���}���K���E�Y�_��������

�T�D��_���}���K���E�Y�_����������A�_����

�������F1250���i�n�e�j�E1230���i�n�e�j |

|

|

�l�@

�P�D�R���ւɓ�_���}���K����Y��

�@�@��_���}���K���P���ł��t���s�ǂ��N�������Ƃ͖����悤�ł���B�R���ւ̊����������قǃK���X�����O�ʂɏo�Ă���B

�Q�D�R���ւɓ�_���}���K���E�_�����Y���i��_���}���K���F�_������X�F�P�j

�@�@��_���}���K���E�_����Ƃ����_�����������ł��t���s�ǂ��N�������Ƃ͖����悤�ł���B�R���ւ̊����������قǃK���X�����O�ʂɏo�Ă���B

�R�D�R���ւɓ�_���}���K���E�_�����Y���i��_���}���K���F�_������V�F�R�j

�@�@��_���}���K���E�_����Ƃ����_�����������ł��t���s�ǂ��N�������Ƃ͖����悤�ł���B�R���ւ̊����������قǃK���X�����O�ʂɏo�Ă���B

�S�D��_���}���K���E�Y�_��������

�@�@��_���}���K���E�Y�_���Ƃ����_�����������ł��t���s�ǂ��N�������Ƃ͖����悤�ł���B

�@�@�Đ�������1250���E1230���Ƃ��ɔ��ɗ���₷���B

�@�@��_���}���K���F�Y�_�����W�T�F�P�T�O�オ�u�����Y�֒����̋N�_�ƂȂ肻���ł��邪�{���̊Ǘ�������悤�ł���B

�T�D��_���}���K���E�Y�_����_���}���K���E�Y�_������������A�_����

�@�@��_���}���K���F�Y�_�����W�T�F�P�T�@�Đ������F1250���i�n�e�j�e�X�g�s�[�X���A�H�|�ɂU���ԐZ�����B�N�G���_�P�����n�t�ɂP���ԐZ������B

�@�@��������\�ʂ̋������F���ԍ����ϐF�������Ƃ���A�Đ����̎g�p���@�E�p�r�ɂ���Ă͏����z���̕K�v��������悤�ł���B

|

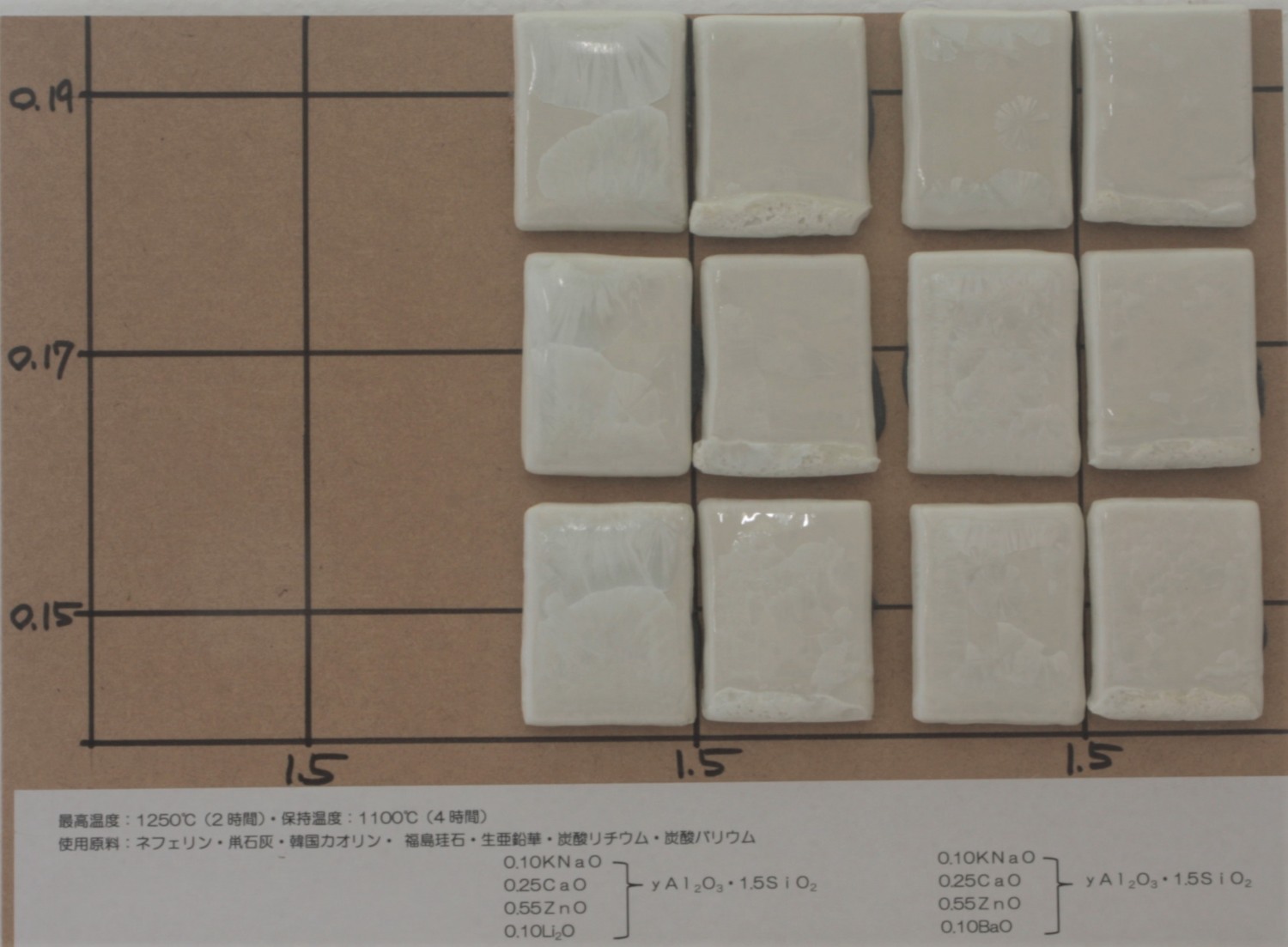

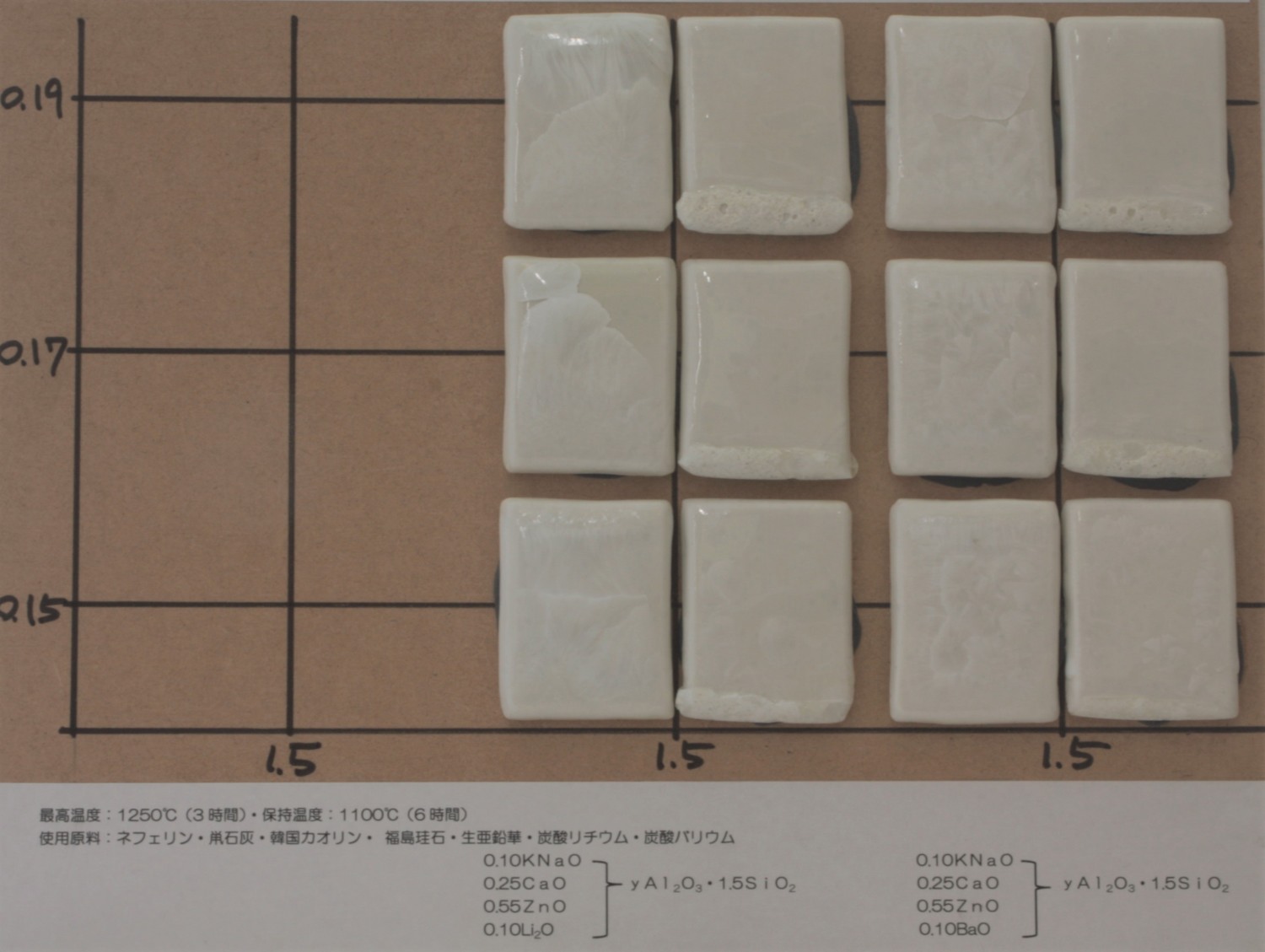

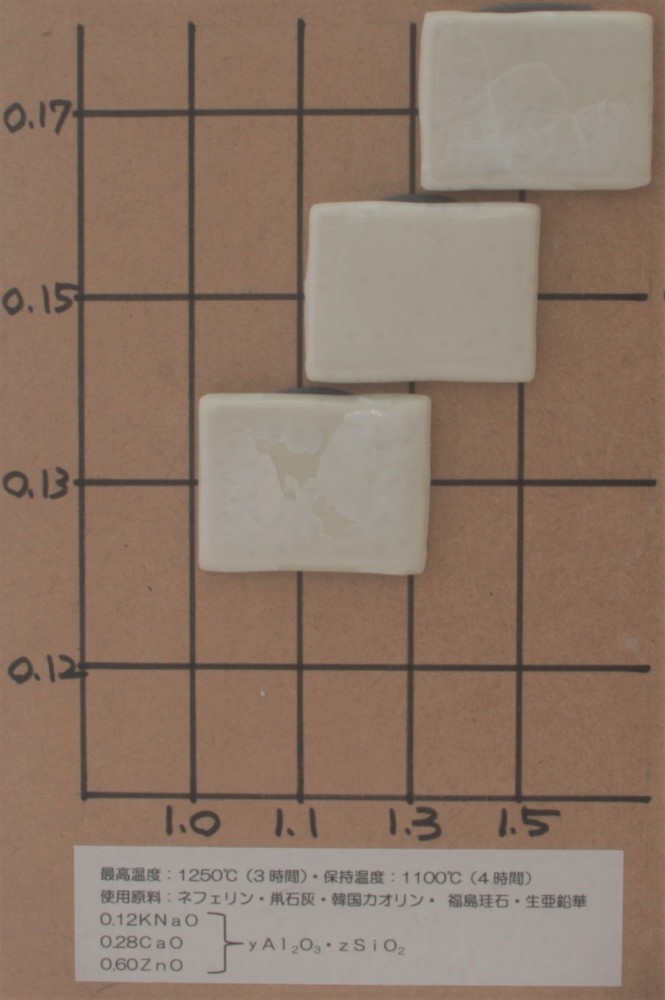

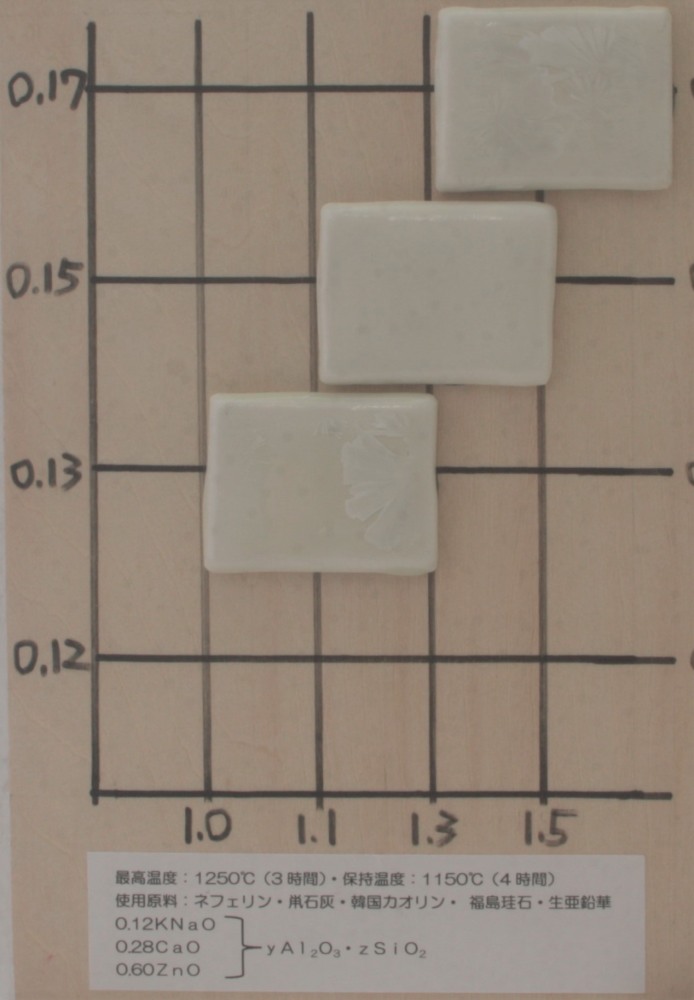

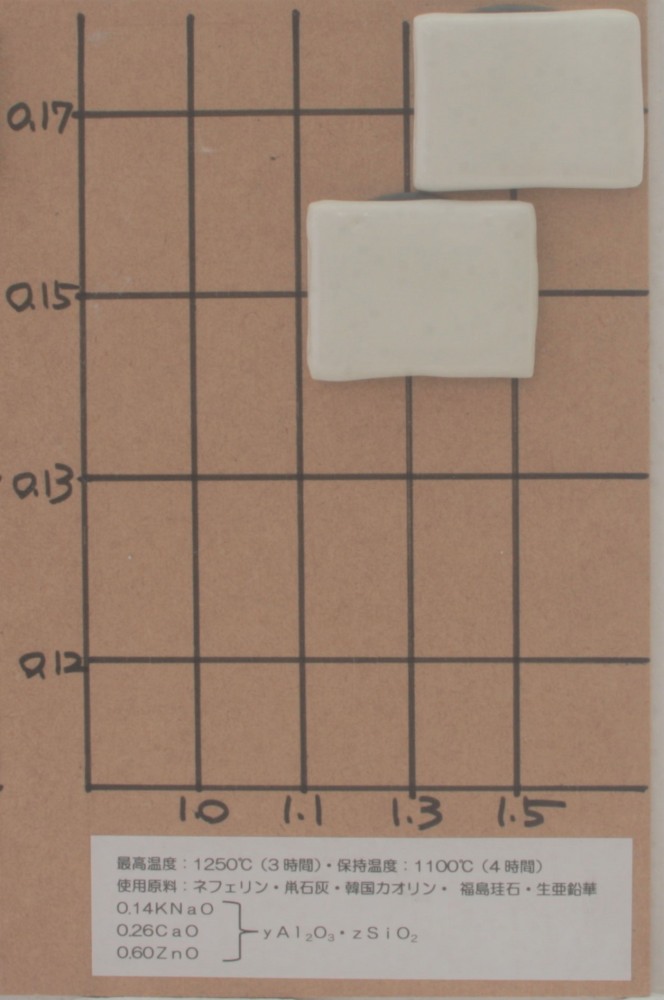

���������ւ̃e�X�g�ł��B���̇B�i�������ƒY�_���`�E���E�Y�_�o���E��������Al2O3��Ƃ̊W�B�j

�O��̑����Ƃ��āA�����������������Ƃ��āA�Y�_���`�E���E�Y�_�o���E����Y�����AAl2O3��ɂ�茋�������ɂǂ̂悤�ȍ���������̂������������܂����B

�@�g�p�����F�l�t�F�����iNa������Al2O3�ASiO2�����Ȃ����߁j�EꋐΊD�E�������E�Y�_���`�E���E�Y�_�o���E���E���N�J�I�����E�����]��

�A�����[�[�Q����

�@�@��A�������@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��B������

�@�@�@0.10KNa�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@O.10KNaO

�@�@�@0.25CaO�@��Al2O3�E1.5SiO2�@�@�@�@ 0.25CaO�@�@�@��Al2O3�E1.5SiO2�@

�@�@�@0.55ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.55ZnO

�@�@�@0.10Li2O �@�@�@�@�@�@�@�@�@�@�@�@�@�@ 0.10Li2O

�@�@�@�@�@�@�@�@�@���F0.15�`0.19�@�@�@�@�@�@�@�@�@�@�@�@�@�@���F0.15�`0.19

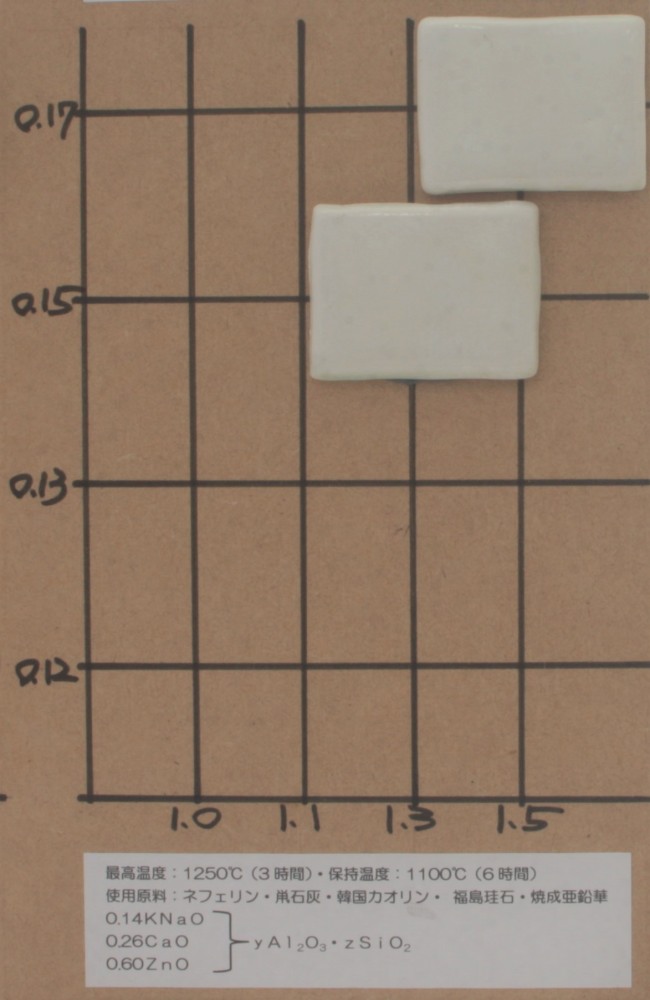

�B�Đ������F�d�C�q�@�_���Đ��@1250���܂�14���ԁE1250����3���ԕێ��E�ێ����x1100���܂�1���Ԃ����č~��

�@�ێ����x�F1100���i�S���ԕێ��j�E1100���i�U���ԕێ��j

�C�Đ��T���v���F����y�ɂĐ���@750���ɂđf�Ă�

�@�@�@�@�@�@�@�@�F���ɂĒI�ɕ��u���i���āj�E�F���ɂĔQ�y�ɂė��Ēu���i���āj |

|

|

|

�l�@

�E�Y�_���`�E���E�Y�_�o���E���Ƃ��Ɍ����͐������������邱�Ƃ��ł���B

�E���ė��ė��Đ��T���v���ōl�@���Ă݂�ƁA

�@�Y�_���`�E���̏ꍇ�́A���Ă��̏ꍇ�͌������傫���������₷���X��������B

�@�Y�_�o���E���̏ꍇ�͒Y�_���`�E����菬�����~���Ɛ������₷���悤�ł���B

|

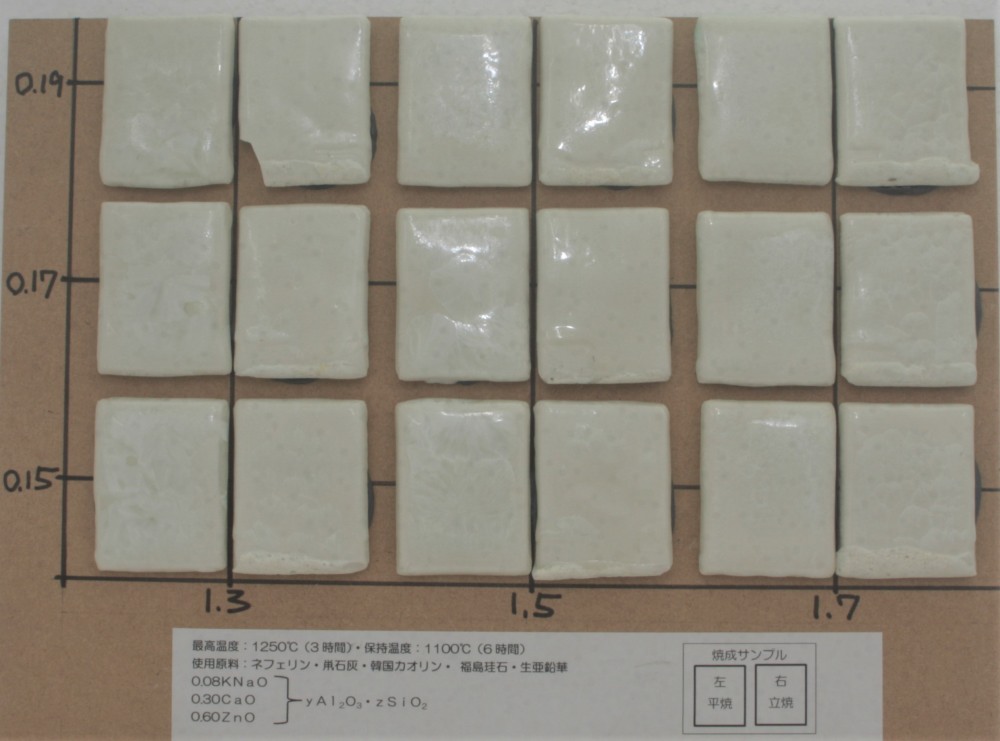

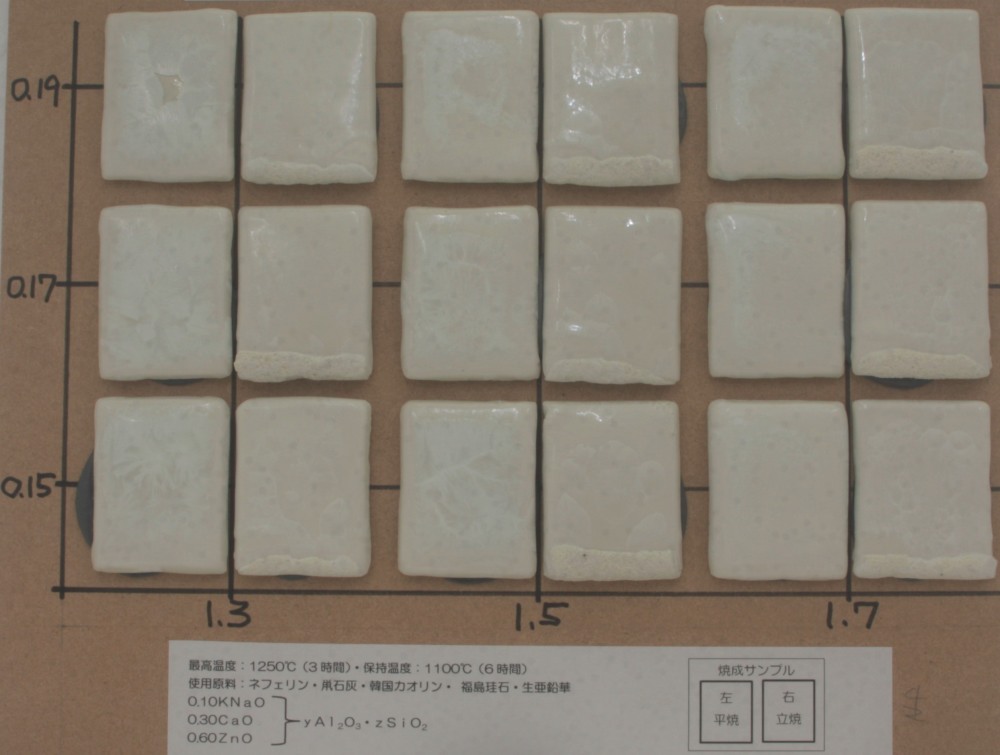

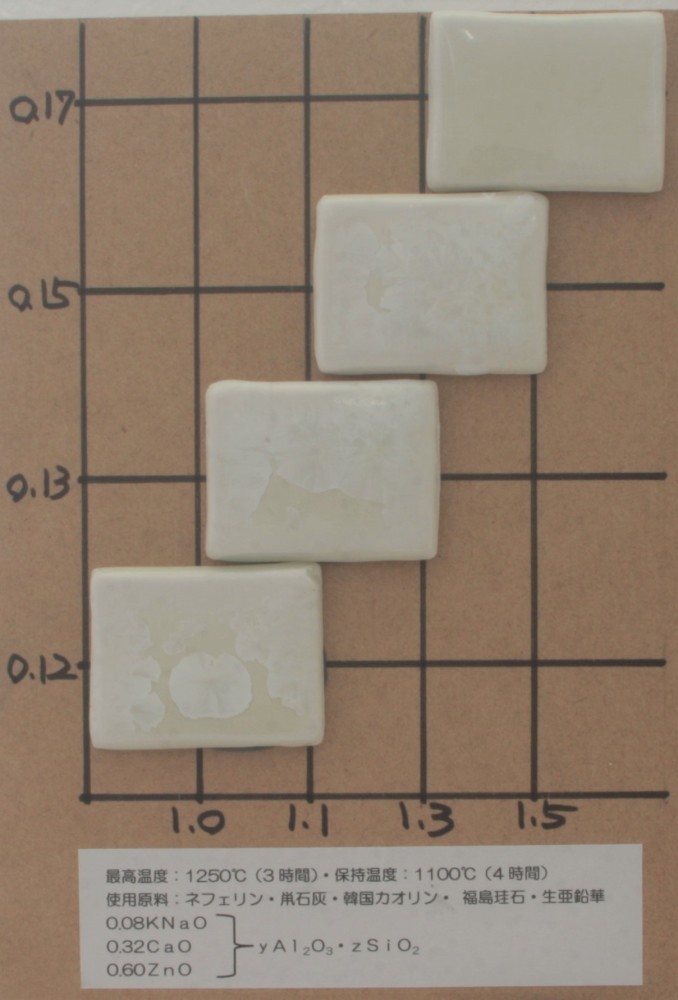

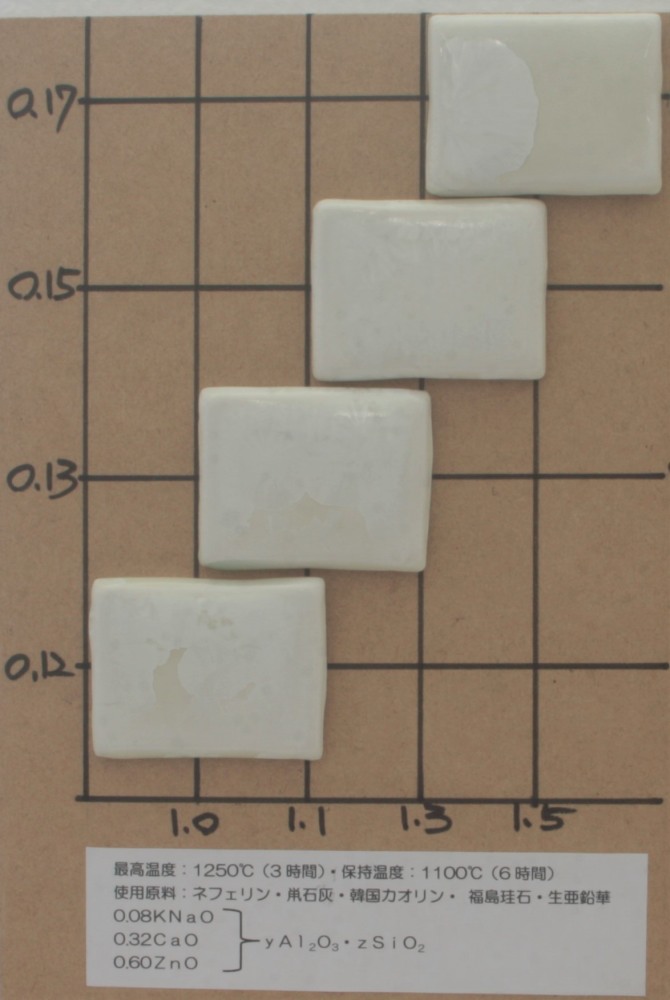

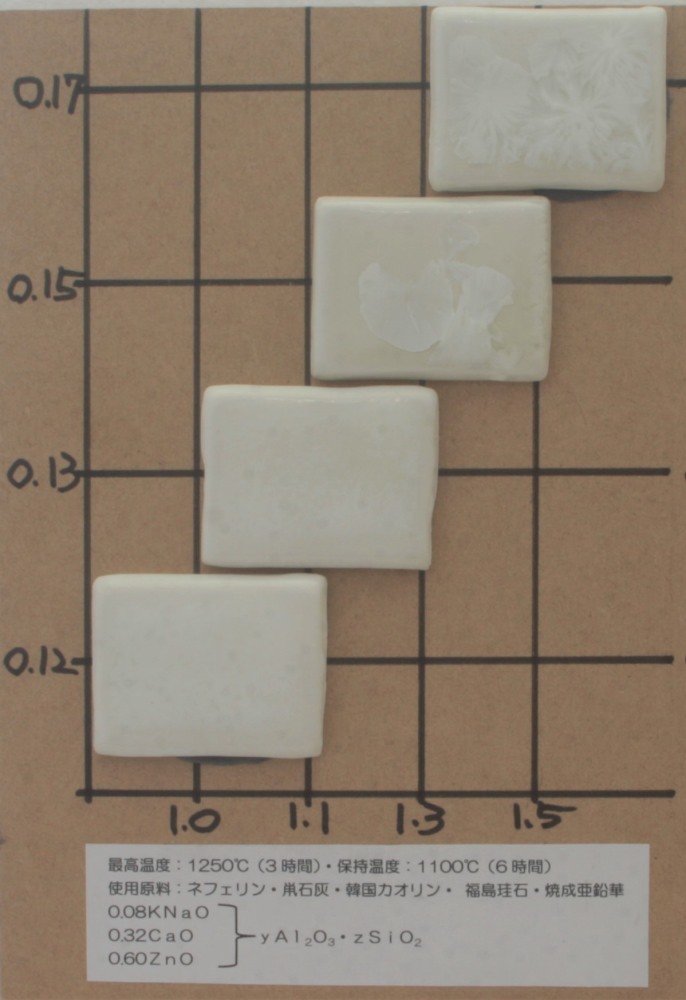

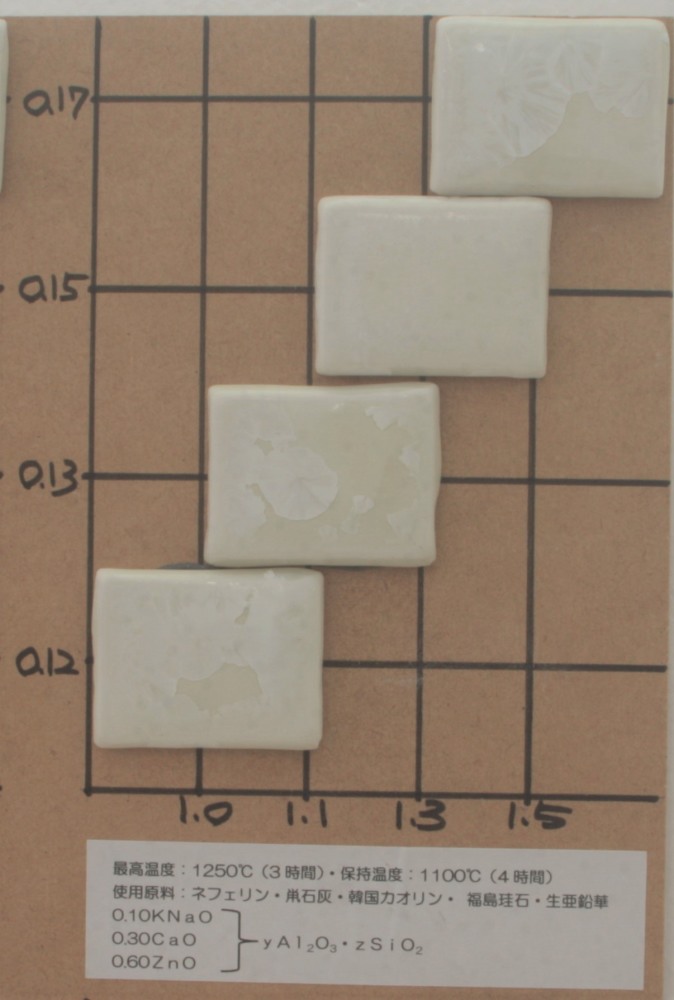

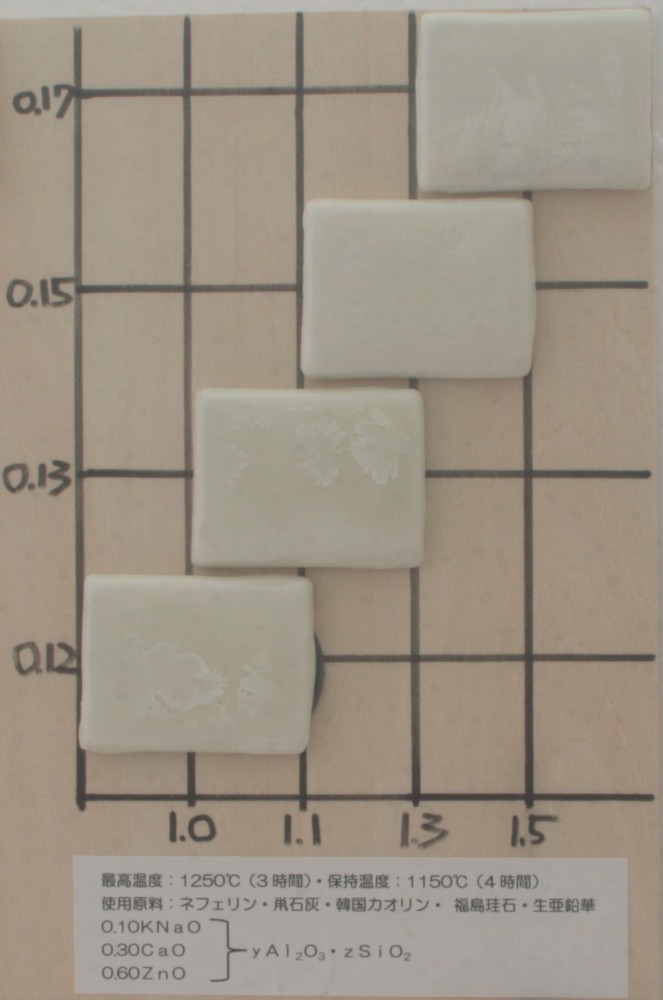

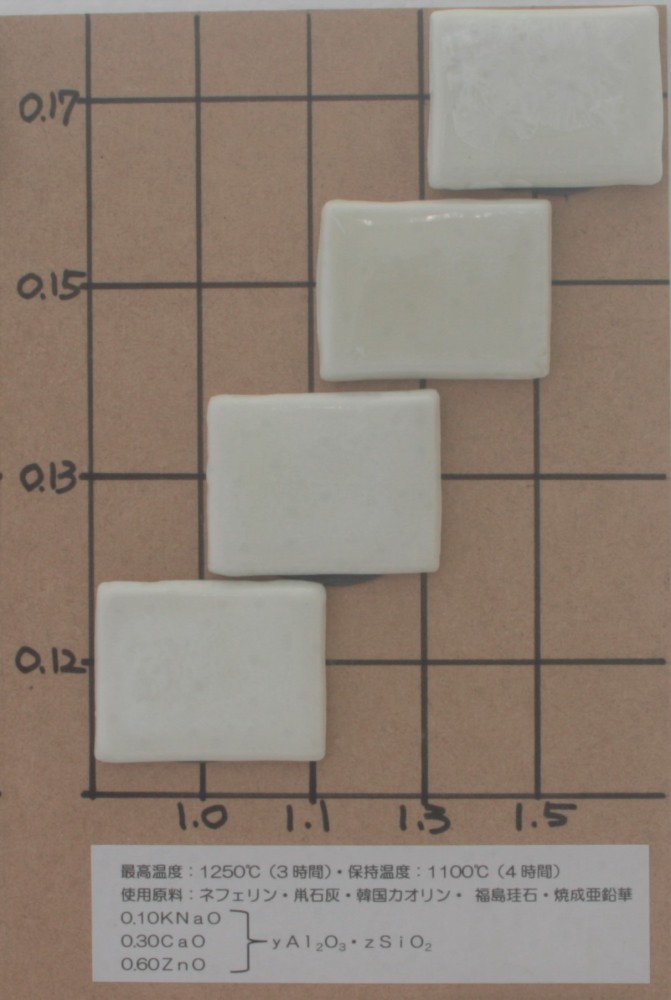

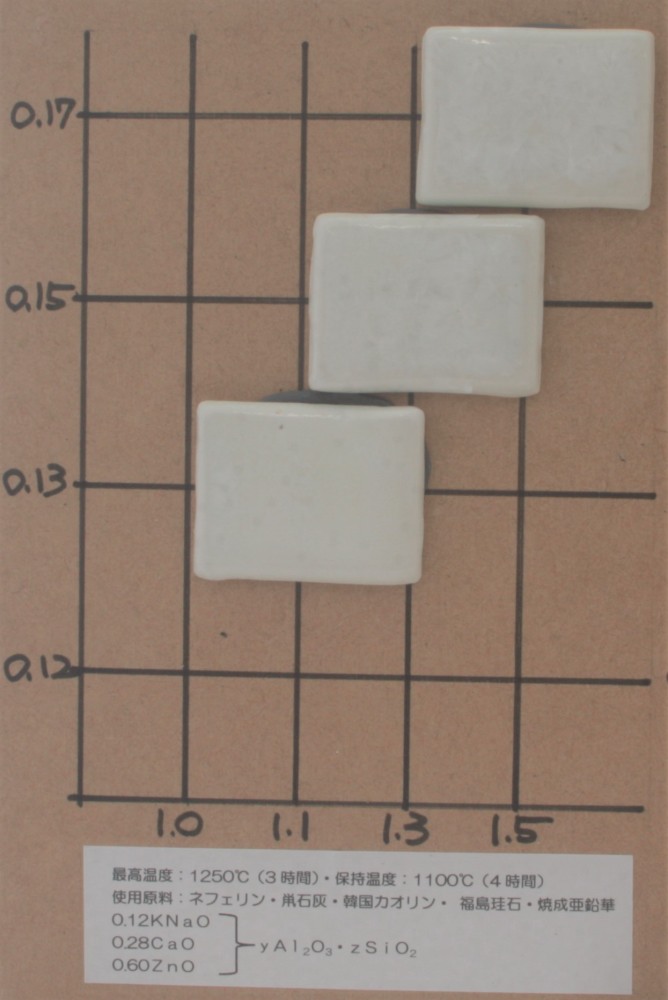

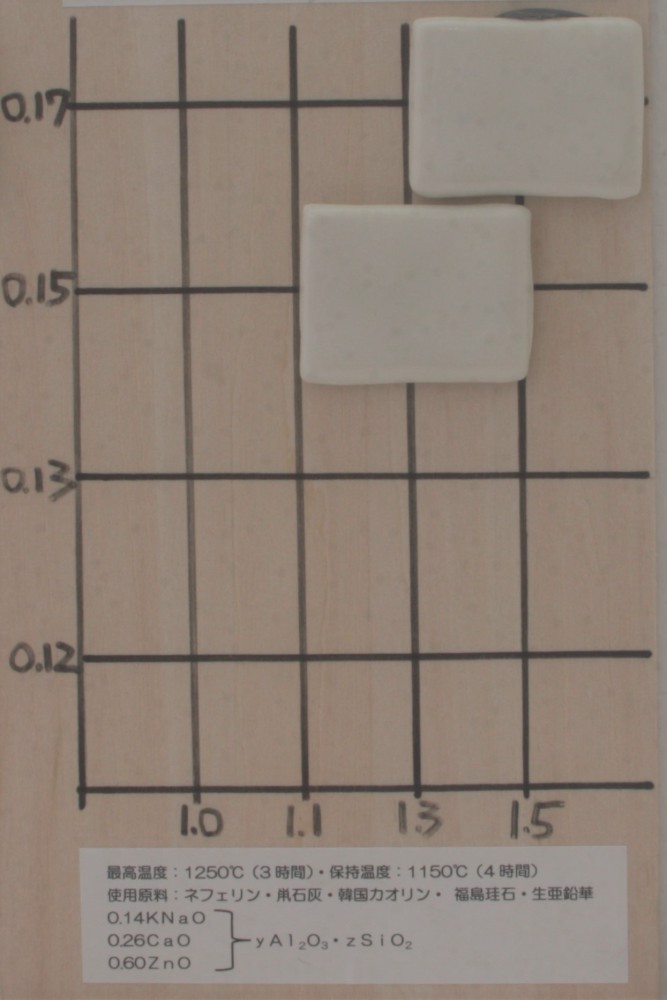

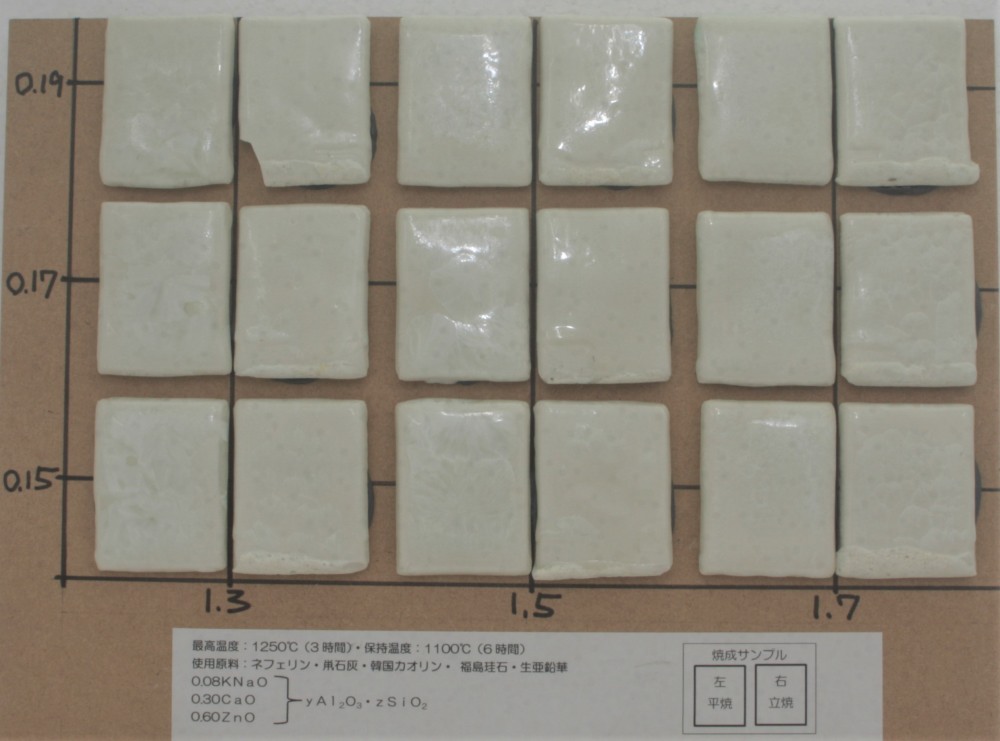

���������ւ̃e�X�g�ł��B���̇A�i�������ƏĐ������BAl2O3�FSiO2��Ƃ̊W�B�j

�O�l�A���������Ƃ��Đ������ƏĐ������̗������A�܂�Al2O3��SiO2��ɂ�茋�������ɂǂ̂悤�ȍ���������̂������������܂����B

�@�g�p�����F�l�t�F�����iNa������Al2O3�ASiO2�����Ȃ����߁j�EꋐΊD�E�������E�Đ������E���N�J�I�����E�����]��

�A�����[�[�Q����

�@�@��A�������@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��B������

�@�@�@0.08KNa�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@O.10KNaO

�@�@�@0.32CaO�@��Al2O3�E��SiO2�@�@�@�@�@0.30CaO�@�@�@��Al2O3�E��SiO2�@

�@�@�@0.60ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.60ZnO

�@�@�@�@�@�@�@�@�@���F0.15�`0.19�@�@�@�@�@�@�@�@�@�@�@�@�@���F0.15�`0.19

�@�@�@�@�@�@�@�@�@���F1.5�`1.7�@�@�@�@�@�@�@�@�@�@�@�@�@�@ ���F1.5�`1.7

�B�Đ������F�d�C�q�@�_���Đ��@1250���܂�14���ԁE1250����3���ԕێ��E�ێ����x1100���܂�1���Ԃ����č~��

�@�ێ����x�F1100���i6���ԕێ��j

�C�Đ��T���v���F����y�ɂĐ���@750���ɂđf�Ă�

�@�@�@�@�@�@�@�@�F���ɂĒI�ɕ��u���i���āj�E�F���ɂĔQ�y�ɂė��Ēu���i���āj

|

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��������

�@�@�@�@�@�@�@�@�@0.08�j�m���n

�@�@�@�@�@�@�@�@�@0.32�b���n�@�@��Al2O3�@�E�@��SiO2

�@�@�@�@�@�@�@�@�@0.60�y���n |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��������

�@�@�@�@�@�@�@�@0.10�j�m���n

�@�@�@�@�@�@�@�@0.30�b���n�@�@��Al2O3�@�E�@��SiO2

�@�@�@�@�@�@�@�@0.60�y���n |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��������

�@�@�@�@�@�@�@�@�@�@0.08�j�m���n

�@�@�@�@�@�@�@�@�@�@0.32�b���n�@�@��Al2O3�@�E�@��SiO2

�@�@�@�@�@�@�@�@�@�@0.60�y���n |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��������

�@�@�@�@�@�@�@�@0.10�j�m���n

�@�@�@�@�@�@�@�@0.30�b���n�@�@��Al2O3�@�E�@��SiO2

�@�@�@�@�@�@�@�@0.60�y���n |

�l�@

�E������2��ށA�������E�Đ������؋��Ɍ����͐������������邱�Ƃ��ł���B

�E���ė��ė��Đ��T���v���ōl�@���Ă݂�ƁA

�@�������̏ꍇ�́A������̒�����0.15Al2O3�E1.3SiO2�A0.15Al2O3�E1.5SiO2��̒����̏ꍇ�A�Ƃ��Ɍ������������₷���B

�@�Đ������̏ꍇ�́A0.15Al2O3�E1.7SiO2�A0.17Al2O3�E1.7SiO20�A0.19Al2O3�E1.7SiO2�Ȃǂ�SiO2��̑����ق���

�@���ė��ĂƂ��ɐ������₷���悤�ł���B

�E�Đ��ɍۂ��Ă͗��Ăł͂��Ȃ藬��Ă���B�Đ������̕����L���l�@����K�v������B |

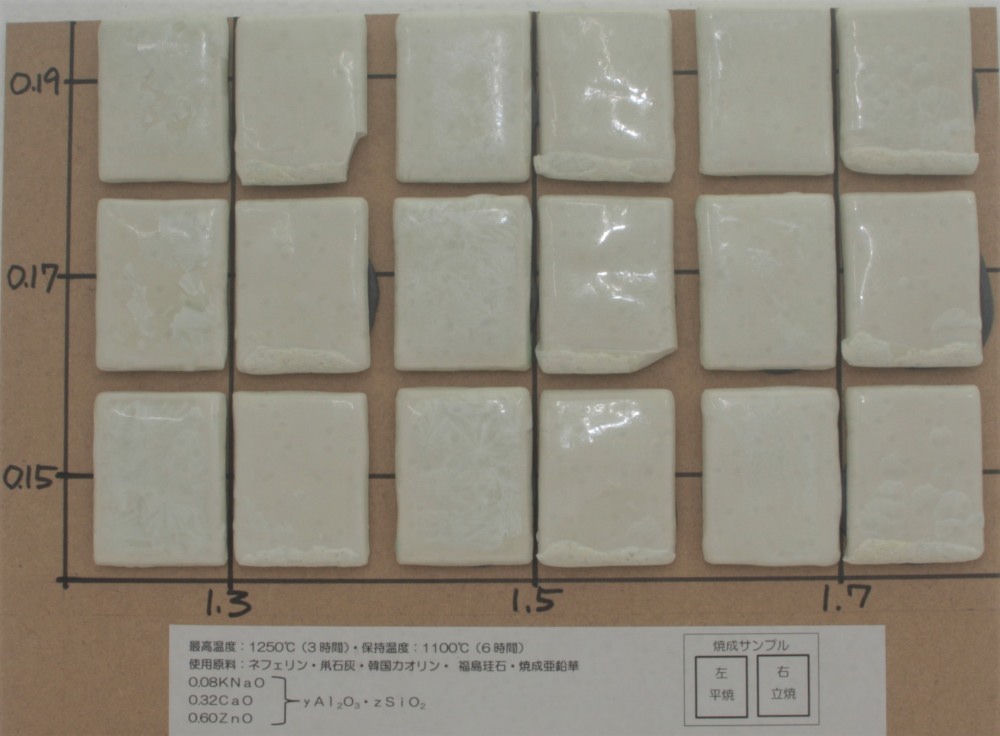

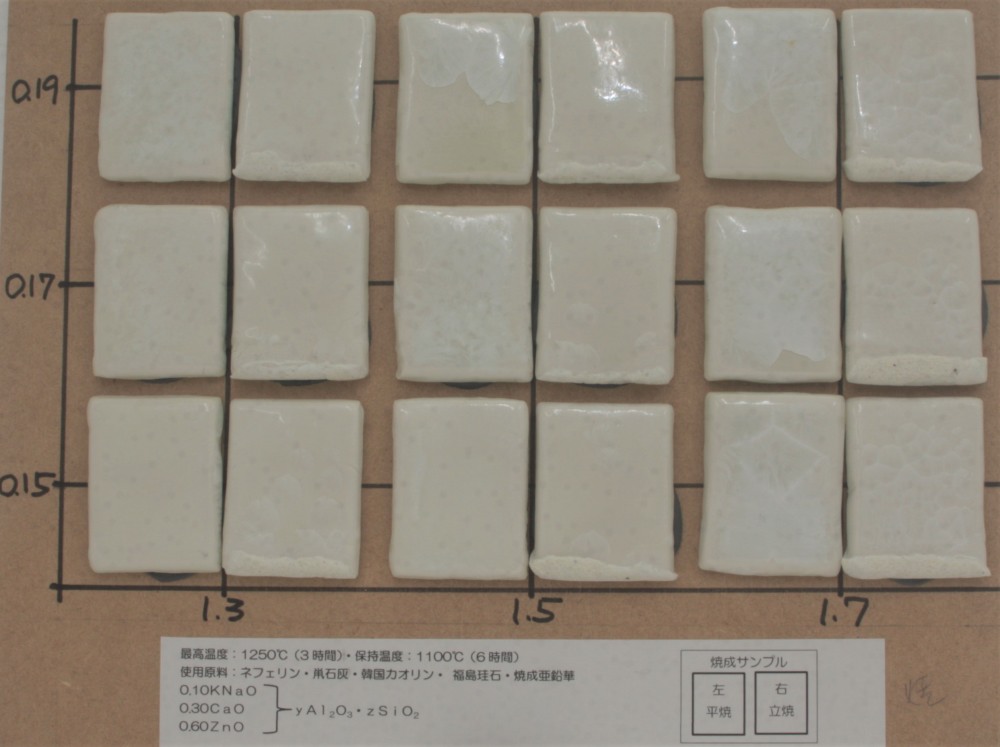

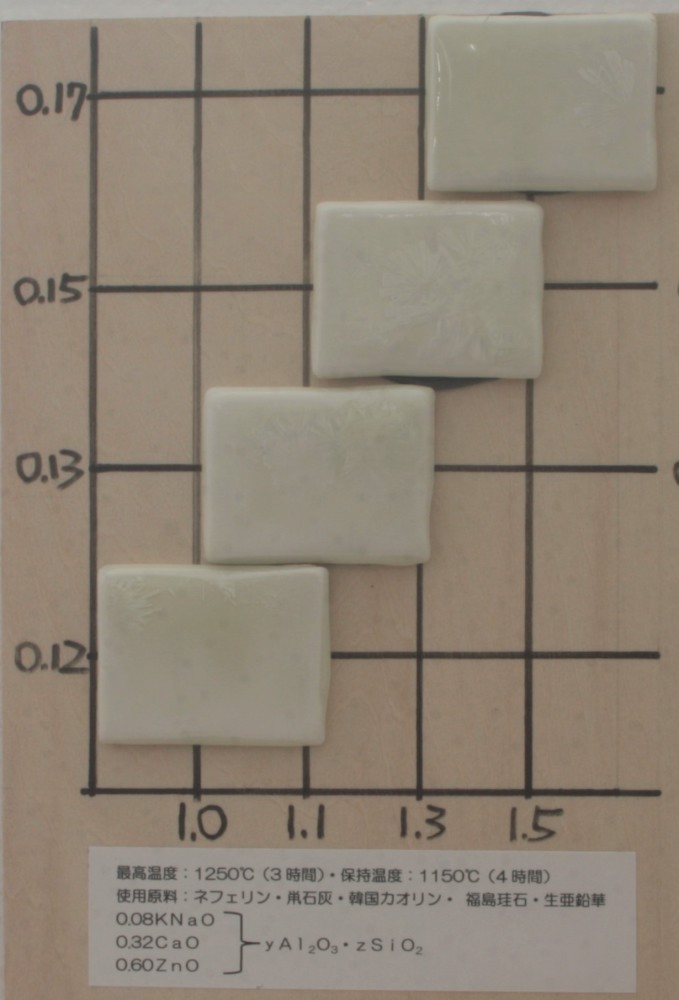

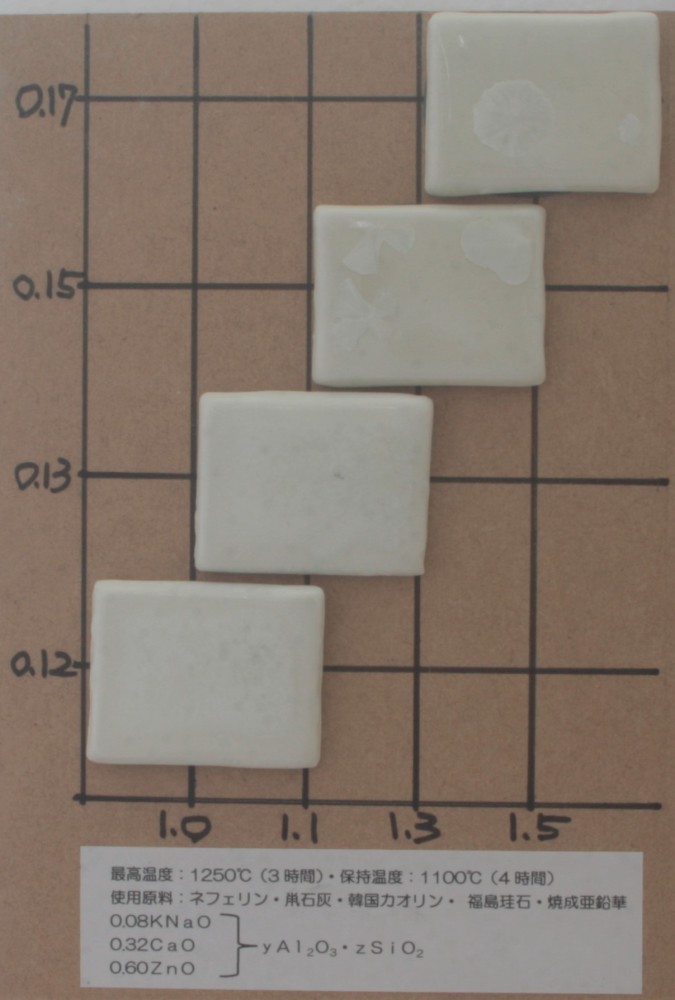

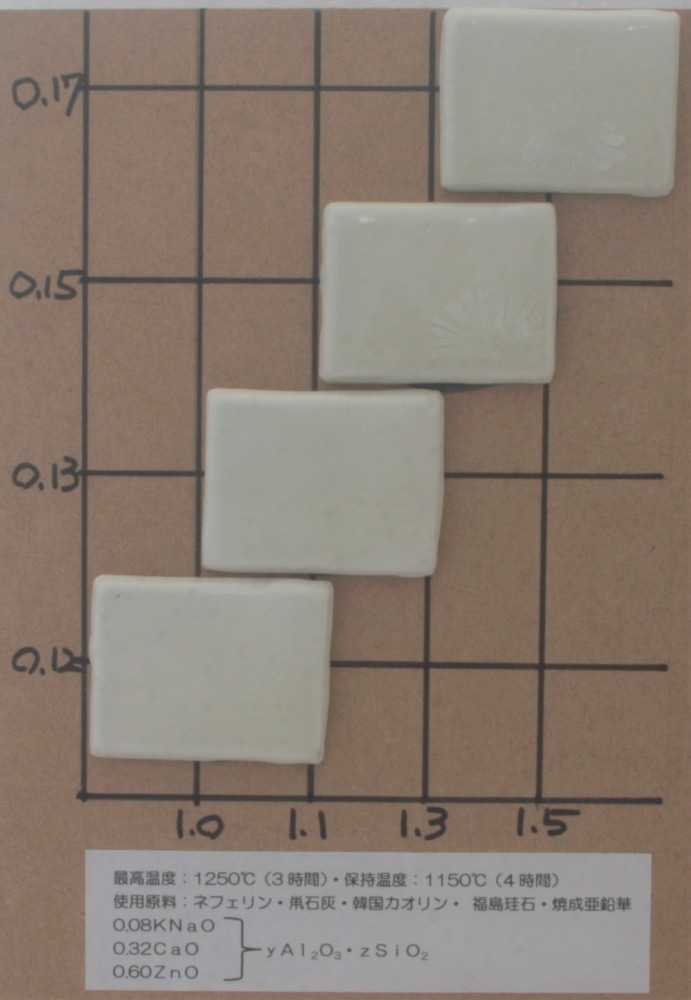

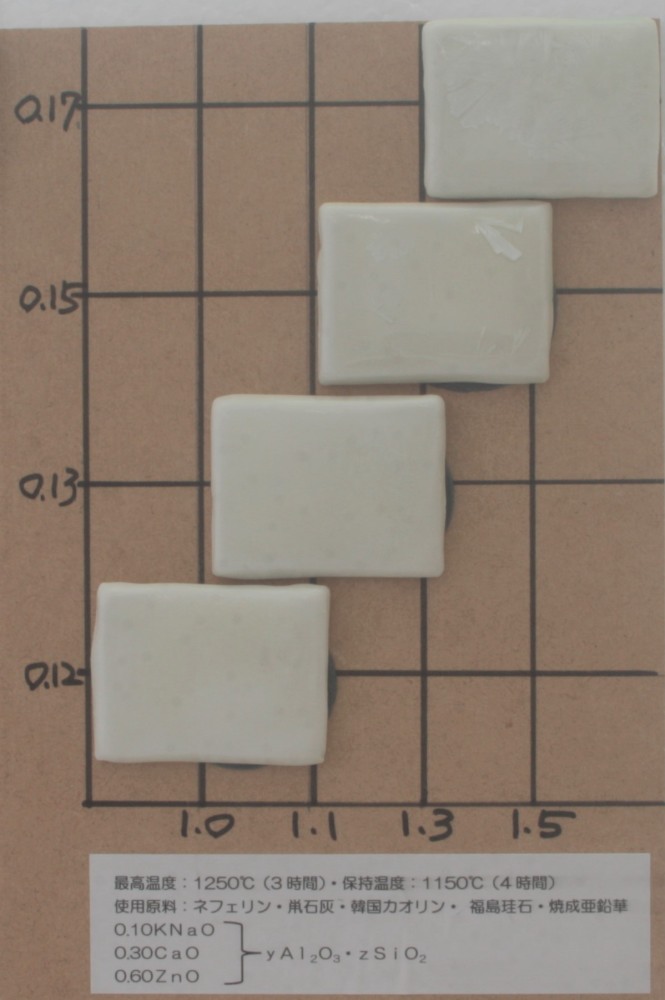

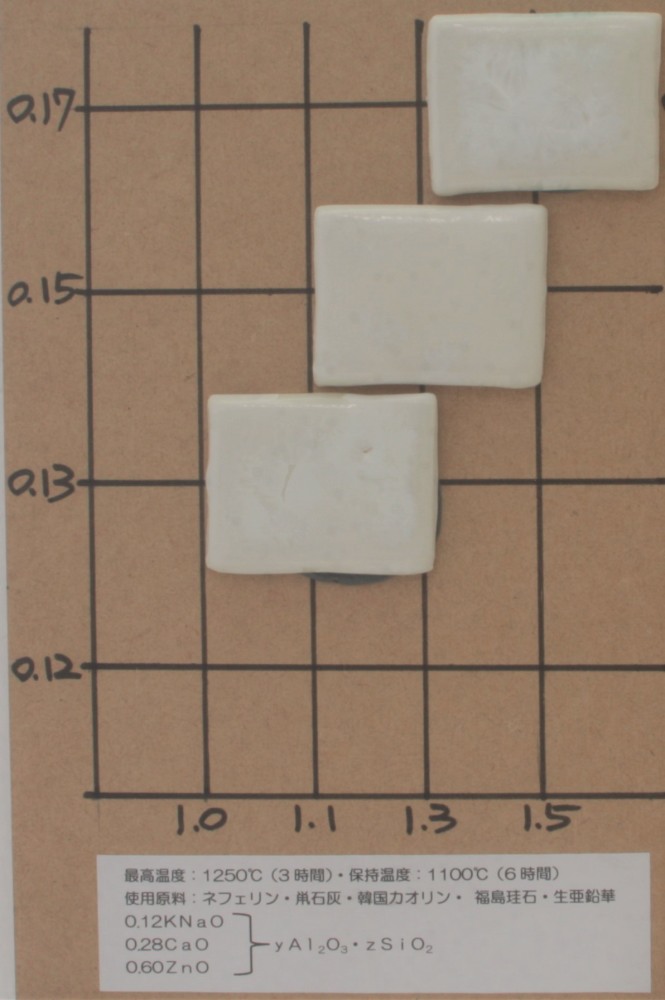

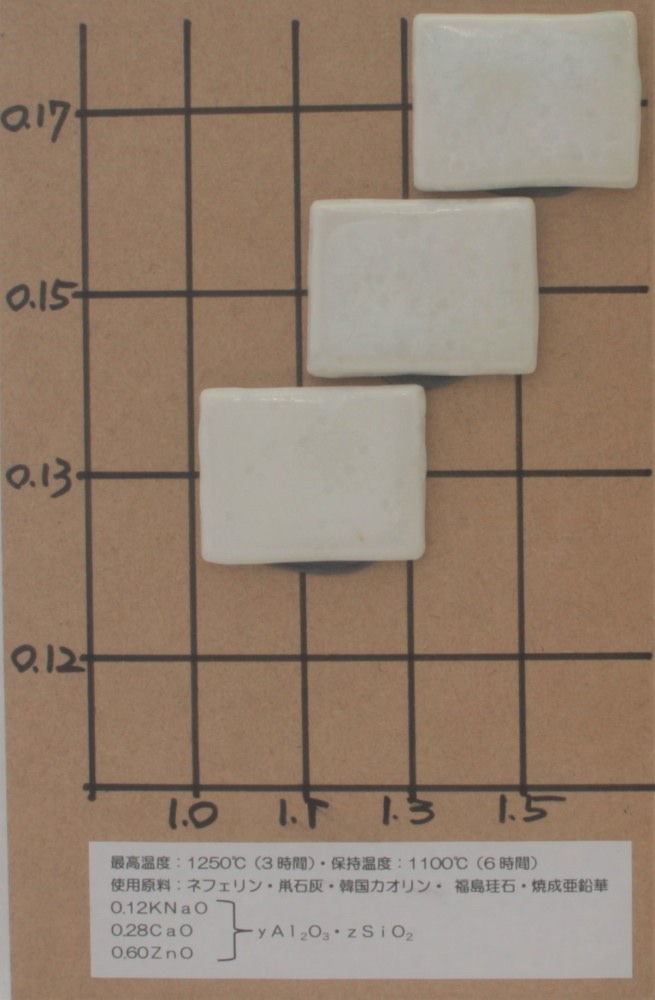

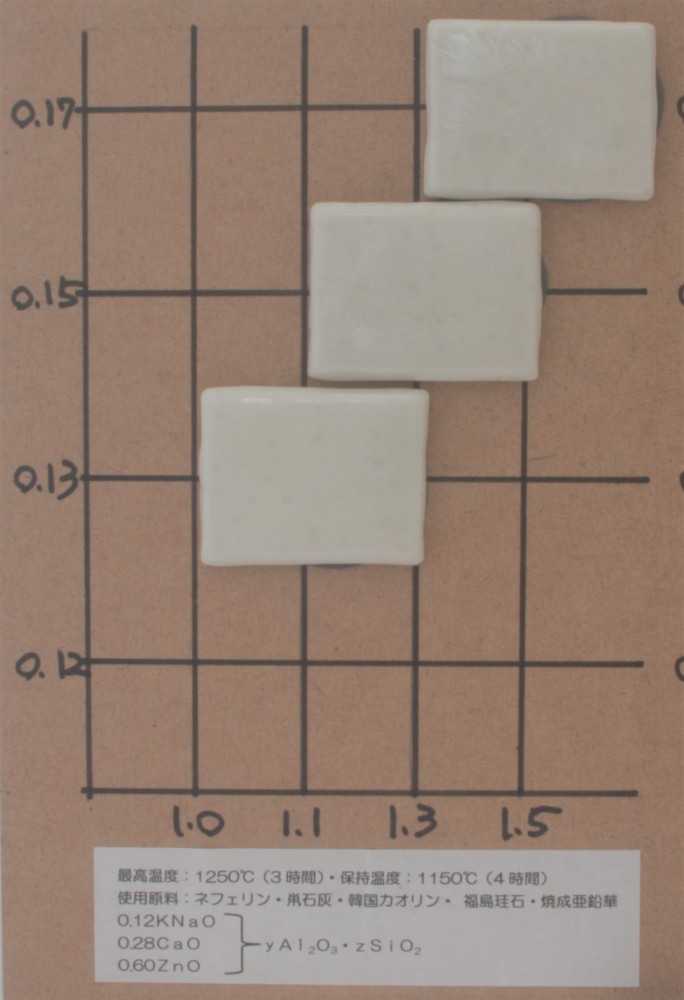

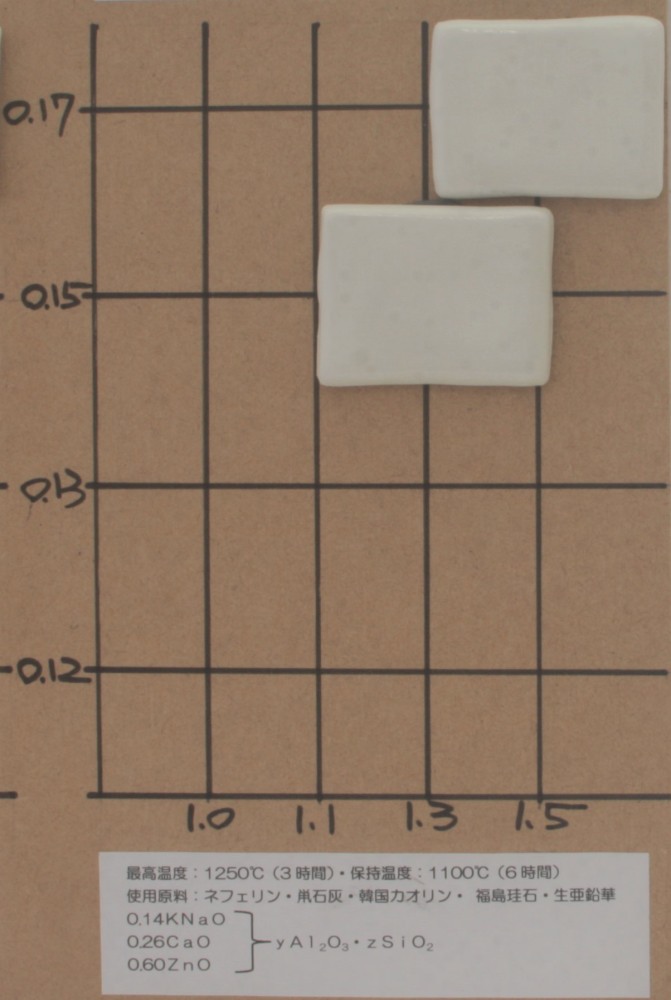

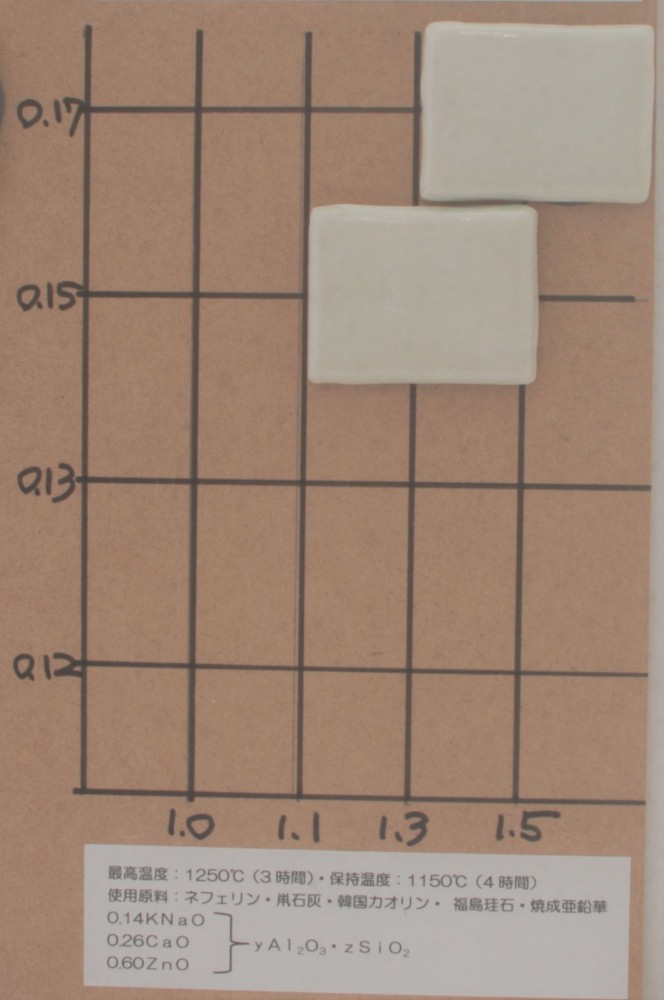

���������ւ̃e�X�g�ł��B���̇@�i�������ƏĐ������BAl2O3�FSiO2��B�ێ����x�A���ԂƂ̊W�B�j

����́A���������Ƃ��Đ������ƏĐ������̗������A�܂�Al2O3��SiO2��ɂ�茋�������ɂǂ̂悤�ȍ���������̂��A�����ďĐ��������ω������Ď��������܂����B

�@�g�p�����F�l�t�F�����iNa������Al2O3�ASiO2�����Ȃ����߁j�EꋐΊD�E�������E�Đ������E���N�J�I�����E�����]��

�A�����[�[�Q����

�@�@��A�������@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��B�������@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��C�������@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��D������

�@�@�@0.08KNa�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@O.10KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.12KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.14KNaO

�@�@�@0.32CaO�@��Al2O3�E��SiO2�@�@�@�@�@0.30CaO�@�@�@��Al2O3�E��SiO2�@�@�@�@�@0.28CaO�@�@��Al2O3�E��SiO2�@�@�@�@�@0.26CaO�@�@��Al2O3�E��SiO2

�@�@�@0.60ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.60ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.60ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@0.60ZnO

�B�Đ������F�d�C�q�@�_���Đ��@1250���܂�14���ԁE1250����3���ԕێ��E�ێ����x�܂�1���Ԃ����č~��

�@�ێ����x�F1100���i4���ԕێ��j�E1100���i6���ԕێ��j�E1250���i4���ԕێ��j

|

��������

A�������E1100��4���ԕێ� |

��������

A�������E1100��6���ԕێ� |

��������

A�������E1150��4���ԕێ� |

��������

A�������E1100��4���ԕێ� |

��������

A�������E1100��6���ԕێ� |

��������

A�������E1150��4���ԕێ� |

��������

B�������E1100��4���ԕێ� |

��������

B�������E1100��6���ԕێ� |

��������

B�������E1150��4���ԕێ� |

��������

B�������E1100��4���ԕێ� |

��������

B�������E1100��6���ԕێ� |

��������

B�������E1150��4���ԕێ� |

��������

C�������E1100��4���ԕێ� |

��������

C�������E1100��6���ԕێ� |

��������

C�������E1150��4���ԕێ� |

��������

C�������E1100��4���ԕێ� |

��������

C�������E1100��6���ԕێ� |

��������

C�������E1150��4���ԕێ� |

��������

D�������E1100��4���ԕێ� |

��������

D�������E1100��6���ԕێ� |

��������

D�������E1150��4���ԕێ� |

��������

D�������E1100��4���ԕێ� |

��������

D�������E1100��6���ԕێ� |

��������

D�������E1150��4���ԕێ� |

�l�@

�E������3��ށA�Đ�����3��ނɂ����āA�������E�Đ������؋��Ɍ����͐������������邱�Ƃ��ł���B

�E�Đ��ɍۂ��Ă͍ō����x�ł�������n�Z�����j�̐�ΐ������炵�A�ێ����Ԃ��������Ƃɂ��傫�Ȍ����ɐ��������邱�Ƃ��ł������ł���B

�@����̎����ł�1100��4���ԕێ��̏ꍇ�ɂ͌����������Ȃ����A6���Ԃɉ������Ƃɂ�茋���������݂�����̂��������B

�EA�EB�EC�����ŁA��Al2O3�E��SiO2��0.17�E1.5�`0.15�E1.3�@�Đ���1250��3���ԁA���̌�1100��6���ԕӂ肪�_���₷���͈͂��Ǝv���܂��B

�@�����͐����Ǝ{�֎��Ƀ��b�^�������g�p���A�Đ����ƃT�N�T�N���������ł��B

�E���̃e�X�g�ł̓��[�J�[���i�̏Đ��������g�p���܂������A���O�ɐ�������d�C�F��1100���ŏĐ������ӂ��Đ������삵�Ă݂܂����B

�@�Đ��㎩��������6���ԕ��ӂ��܂������A�Đ������͂��Ȃ�ł��B�Đ������̗��a���������������ɉe����^���Ă���悤�Ɋ����܂����B |

�������y�̑����

�������y�̐����ɋ߂��ܓS�����̑g���͉��L�ƂȂ�܂��B

|

�������y |

�S���� |

�Ԍ��u�� |

�����u�� |

��ΐ�Ε� |

���@�l |

| SiO2 |

51.73 |

53.40 |

63.12 |

60.58 |

59.84 |

2.39 |

| Al2O3 |

16.33 |

10.60 |

17.42 |

18.02 |

15.23 |

2.11 |

| Fe2O3 |

18.59 |

28.30 |

2.69 |

7.90 |

14.46 |

82.41 |

�������y�̑���ɂȂ���̉����Ȃ����H�Ǝv���A�S�����E�Ԍ��u���E�����u���Ńe�X�g�����Ă݂܂����B

�摜�ł͕�����ɂ����Ǝv���܂����A�g����\���������ł��B

�@�g�p�����F�S�����E�����u���E�Ԍ��u���E�V�R�y�D�E3���ΊD��

�A�������F1250���EOF

|

|

|

|

|

|

|

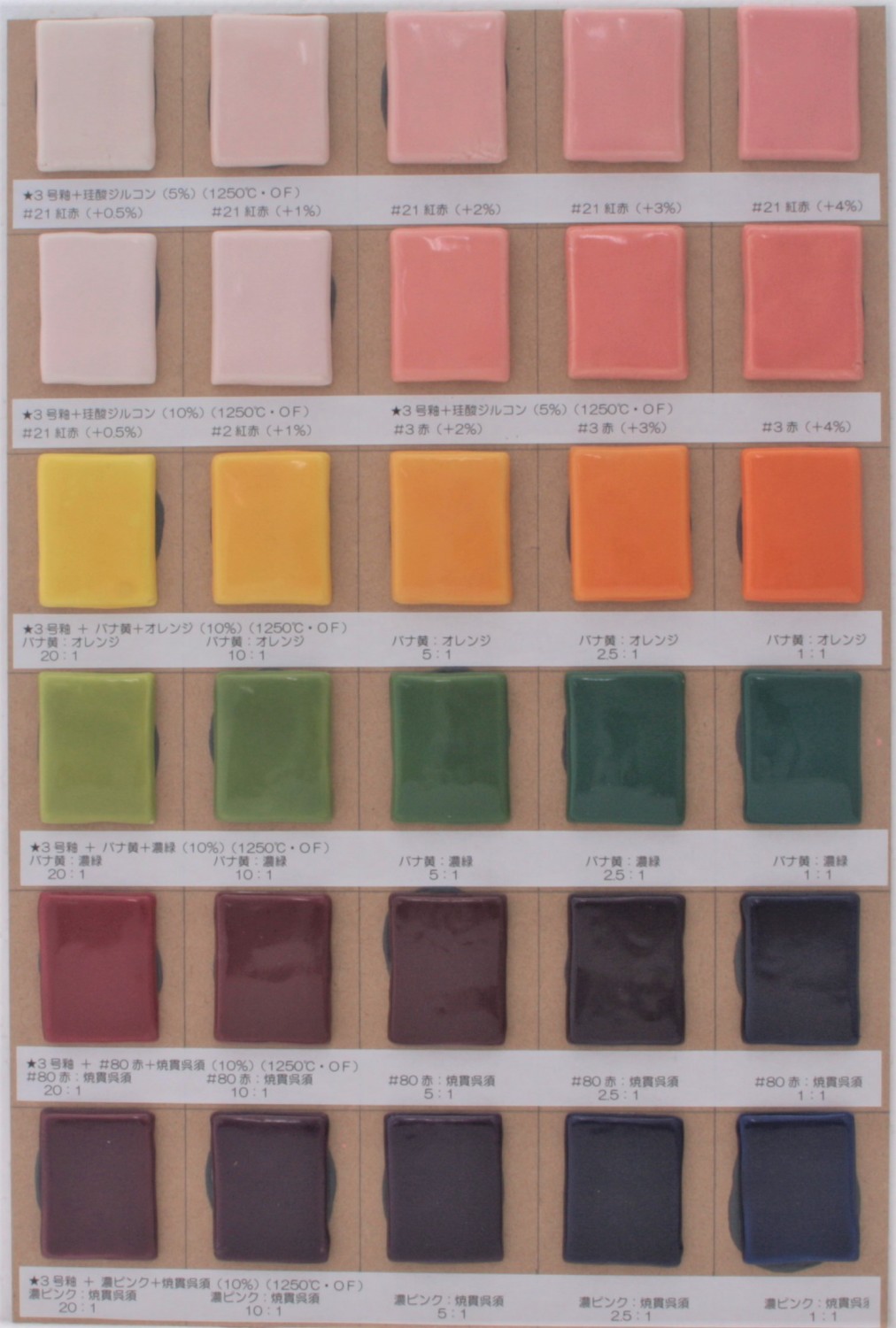

�F�ւ̐攭�e�X�g�ł��B

�P�D�]�_�W���R���̓�����p�𗘗p���A�Ԍn�G������ʓY���������F�e�X�g�ł��B

�Q�D�G��̍��F�ɂ�锭�F�e�X�g�ł��B

�@�g�p�֖�F3���ΊD��

�A�������F1250���EOF |

|

|

��3���ց{�]�_�W���R��(�O��5���j�Ɂ�21�g�Ԃ�Y��

�@�{0.5���@�E�@�{1���@�E�@�{2���@�E�@�{3���@�E�@�{4��

��3���ց{�]�_�W���R��(�O��10���j�Ɂ�21�g�Ԃ�Y��

�@�{0.5���@�E�@�{1���@

��3���ց{�]�_�W���R��(�O��5���j�Ɂ�3�Ԃ�Y��

�@�{2���@�E�@�{3���@�E�@�{4��

��3���ց{�i�o�i���{�I�����W�F�O��10���j��Y��

�@20�F1�@�E�@10�F1�@�E�@5�F1�@�E�@2.5�F1�@�E1�F1

��3���ց{�i�o�i���{�Z�F�O��10���j��Y��

�@20�F1�@�E�@10�F1�@�E�@5�F1�@�E�@2.5�F1�@�E1�F1

��3���ց{�i��80�ԁ{�Ċь��{�F�O��10���j��Y��

�@20�F1�@�E�@10�F1�@�E�@5�F1�@�E�@2.5�F1�@�E1�F1

��3���ց{�i�Z�s���N�{�Ċь��{�F�O��10���j��Y��

�@20�F1�@�E�@10�F1�@�E�@5�F1�@�E�@2.5�F1�@�E1�F1

|

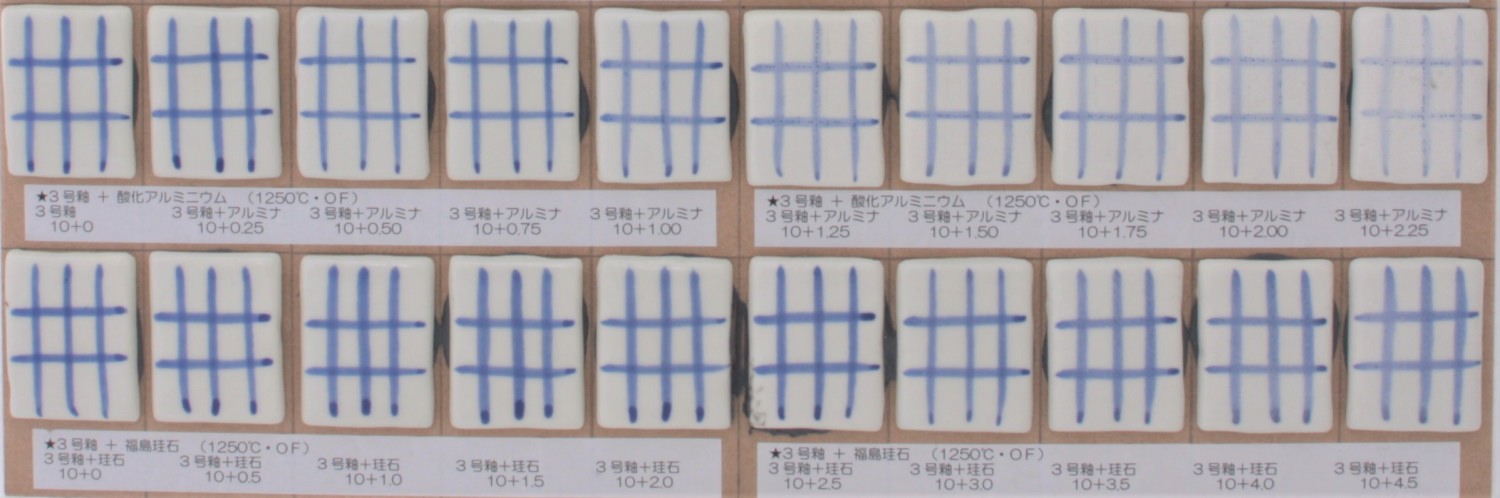

�R���ΊD�ւɑ����Z���钲���̃e�X�g�ł��B�i�}�b�g���j

3���ւ��}�b�g���ɂ��邽�߂Ɏ_���A���~�j�E���iAl2O3�E�Z�_2073���j�ƌ]�iSiO2�E�Z�_1650���j��Y�����֒��̕ω����e�X�g���܂����B

3���ւ̒����ɂ��n�Z���}�b�g�ɂ��邱�Ƃ͂ł��܂��A�����R���g���[������\���͍����ł��B

�@�g�p�����F3���ցE�����A���~�iA-31�E�����]��

�A�������F1250���EOF |

|

|

�R���ΊD�ւɑ����Z���钲���̃e�X�g�ł��B

�֖��R���ւ͔��Ɉ��肵���֖�ł����A��d���A�n���ɂ����ʂ��L��܂��B

�����ł��낢��Ȕ}�n�܌������O����10���i�d�ʔ�j�����邱�Ƃʼn��ǂł��邩�H

�܂��_�������O����2���E4���i�d�ʔ�j�������ꍇ�̔��F�͂ǂ������̂��H�ɂ��Ď������܂����B

�@�R���ւ̃[�[�Q�����͉��L��z�肵�܂����B�i�Y�������}�n�܂ɂ��[�[�Q�����̃������̕ω��ɂ��Ă��������܂����j

�@0.25KNaO

�@0.74CaO�@�@0.55Al2O3

�@0.01MgO

�A�g�p����

�@�R���ΊD�ցE���ΊD�E�Y�_�}�O�l�V�E���E�Y�_�o���E���E�Y�_�X�g�����`�E���E�����E�Y�_���`�E���E�����y�D�A�����Ē��F�����Ƃ��Ď_�����

�B�e�X�g�s�[�X��������F����������F�������E���F�����i�_����j�{2���E���F�����i�_����j�{4��

�B�������F1220���iOF�j�E1250���iOF) |

�@�@�@�@�@�@�@�@1220���iOF�j�@�@�@�@�@�@�@�@1250���iOF)

�@�@�@�@�@�@���F�������E�{2���E�{4���@�F�@���F�������E�{2���E�{4��

|

���R���ցi�z��[�[�Q�����j

�@0.25 KNaO

�@0.74 CaO�@�@0.55 Al2O3 �E 5.5 SiO2

�@0.01 MgO

�@���n���Ă͂��邪�������B�֕\�ʂ̓���݂������B�_�����̔��F�͗B

��CaCO3�i�{10���j

�@0.17 KNaO

�@0.81 CaO�@�@0.36 Al2O3 �E 3.54 SiO2

�@0.02 MgO

�@���Z�_��������Ȃ�A���������Ă���B�ѓ������B

��MgCO3

�@0.16 KNaO

�@0.47 CaO�@�@0.34 Al2O3 �E 3.39 SiO2

�@0.37 MgO

�@���s�n�Z�}�b�g�Ɉڍs���A�\��͂ӂ����炵�������ƂȂ�B

��BaCO3

�@0.20 KNaO

�@0.58 CaO�@�@0.42 Al2O3 �E 4.20 SiO2

�@0.03 MgO

�@0.19 BaO

�@�������ǂ��A����݁A���F���ǂ��B1220���ł͊ѓ������B�_�����̔��F�͐��������B

��SrCO3

�@0.19 KNaO

�@0.55 CaO�@�@0.40 Al2O3 �E 3.95 SiO2

�@0.02 MgO

�@0.24 SrO

�@�������ǂ��A����݁A���F���ǂ��B1220���ł͊ѓ������B�_�����̔��F�ɐ��������B

��ZnO

�@0.15 KNaO

�@0.46 CaO�@�@0.33 Al2O3 �E 3.29 SiO2

�@0.02 MgO

�@0.37ZnO

�@���������͍������֒��̋C�A�����������B�_�����Y���ɂ�鐂�ꂪ�����B

�@�@�_�����̔��F�ɉ����������B

��Li2CO3

�@0.15 KNaO

�@0.44 CaO�@�@0.32 Al2O3 �E 3.18 SiO2

�@0.02 MgO

�@0.39 Li2O

�@���n������.�B�d�ʂŁ{10���ł͉ߏ�B�ׂ����ѓ��������B�_�����̔��F�͐��B

�������y�D

�@0.18 KNaO

�@0.75 CaO�@�@0.39 Al2O3 �E 3.88 SiO2

�@0.07 MgO

�@�������ǂ��A����݁A���F���ǂ��B�_�����̔��F�ɉ����������B

|

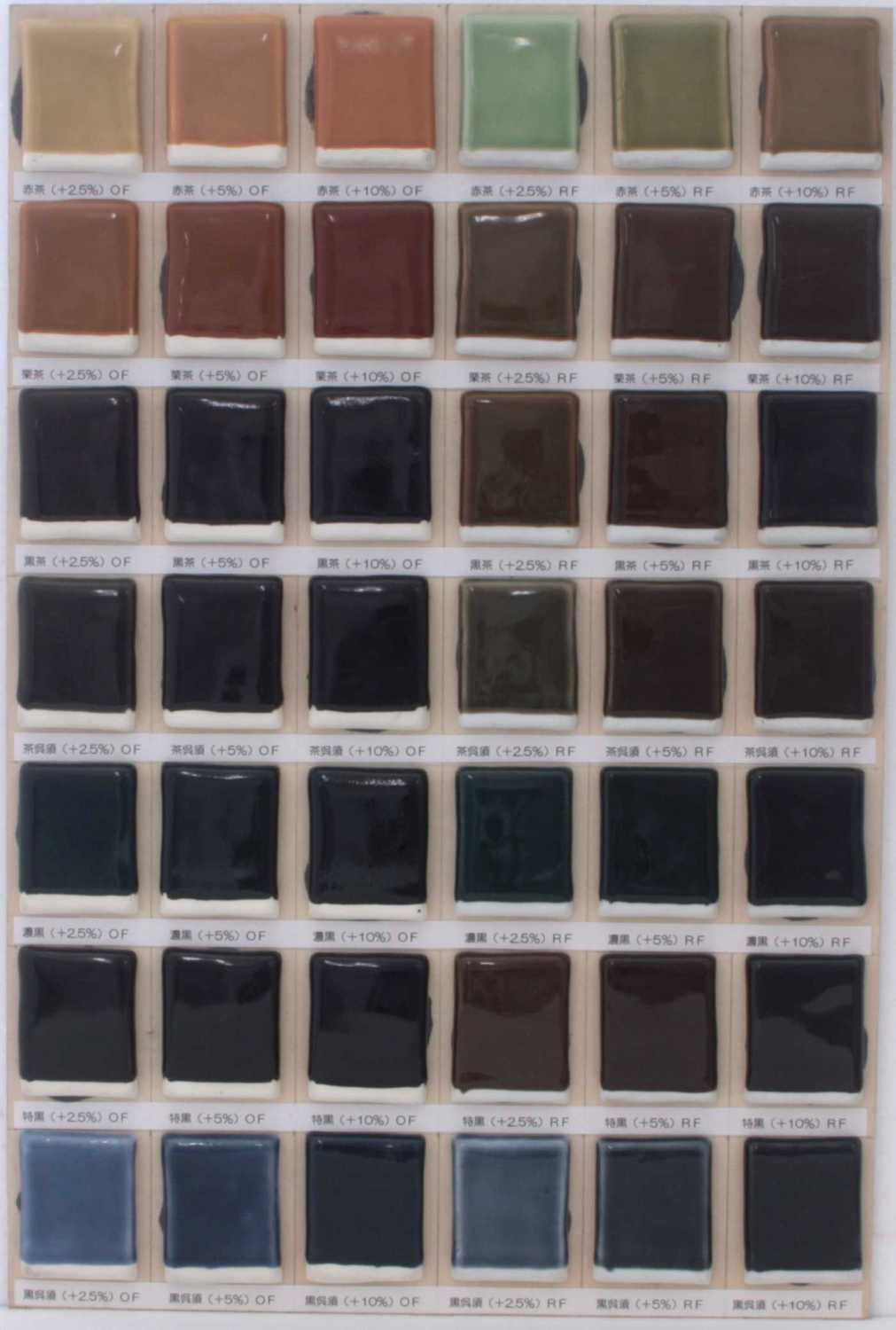

3���ΊD�ցE1���ΊD�ցE�}�b�g�ւɉ��G��A���F��������Y�������ꍇ�̔��F�e�X�g�ł��B

�e���{�͂��ꂼ��^���獶���͕����֖�3���ւ���b�ւƂ���1250���_���Đ����܂����B

�E���͕����֖�1���ւ���b�ւƂ���1300���Ҍ��Đ����܂����B

�֖��ɑ��āA�e��痿�Ǝ_��������

�O����A�{2.�T���E�{5���E�{10%�@�Y�����āA���F�̃e�X�g�����܂����B

�l�@

���G��ɂ�蕵�͋C�̈��萫�E�s���萫���ǂ�������܂��B

���F�����́{10���ƂȂ�Ƃ��Ȃ��b�ւ̗Z�_�������邱�Ƃ�������܂��B

|

|

|

|

|

|

|

|

|

�����֖�}�b�g�ւ���b�ւƂ���1250���_���Đ����܂����B

�֖��ɑ��āA�e��痿�Ǝ_��������

�O����A�{2.�T���E�{5���E�{10%�@�Y�����āA���F�̃e�X�g�����܂����B

�l�@

��b�ւ�Al2O3�̑����n�Z���}�b�g�Ƃ������߁A�����g�E���C���b�N���{10���Ƃ������̂͊G�������Al2O3����������

Al2O3��Y�������悤�ɂȂ�s�n�Z�ƂȂ�܂����B���̂悤�ȏꍇ�̉��P���SiO2�i�]�j�������邱�Ƃ��K�v�ƂȂ�܂��B

|

|

|

|

|

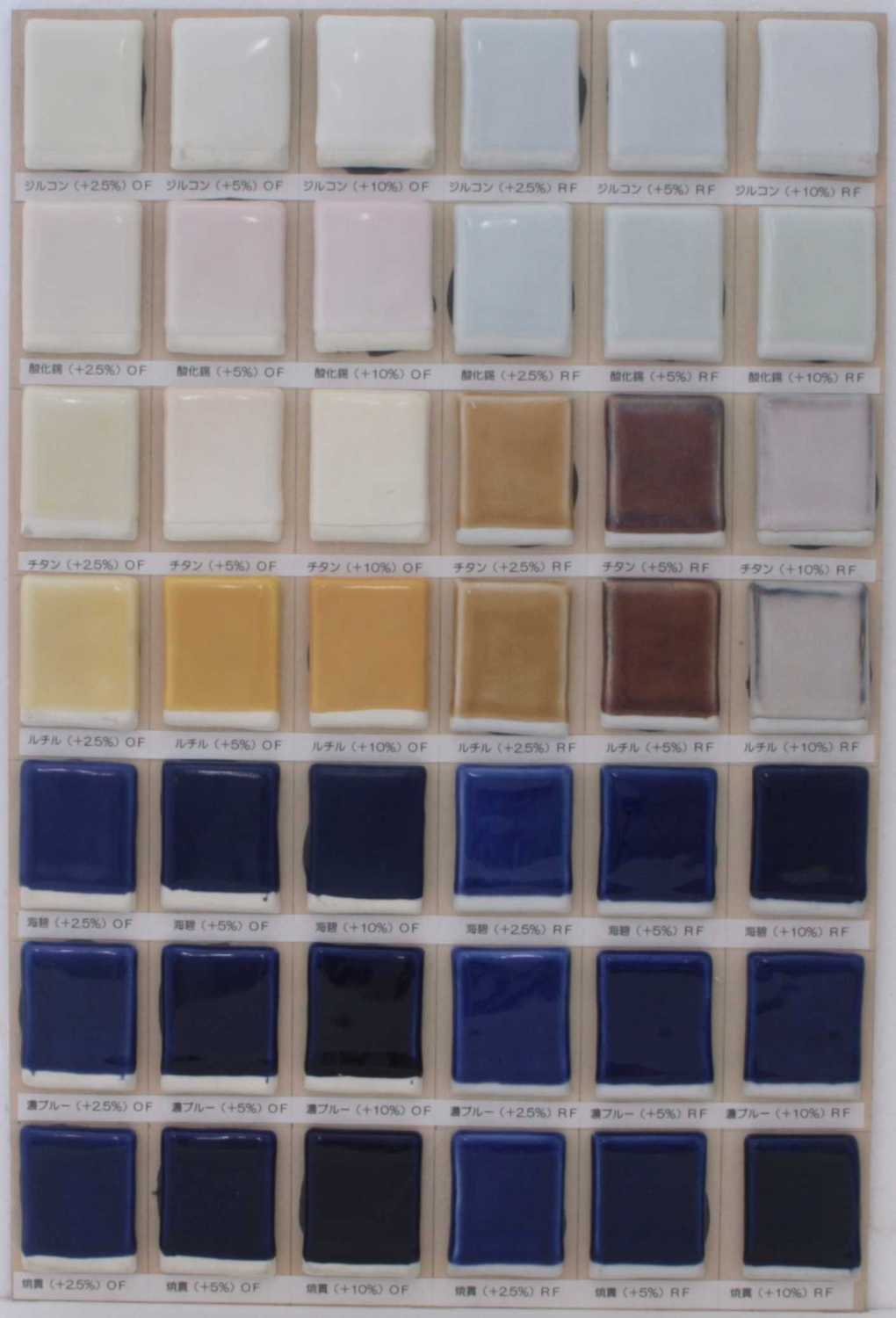

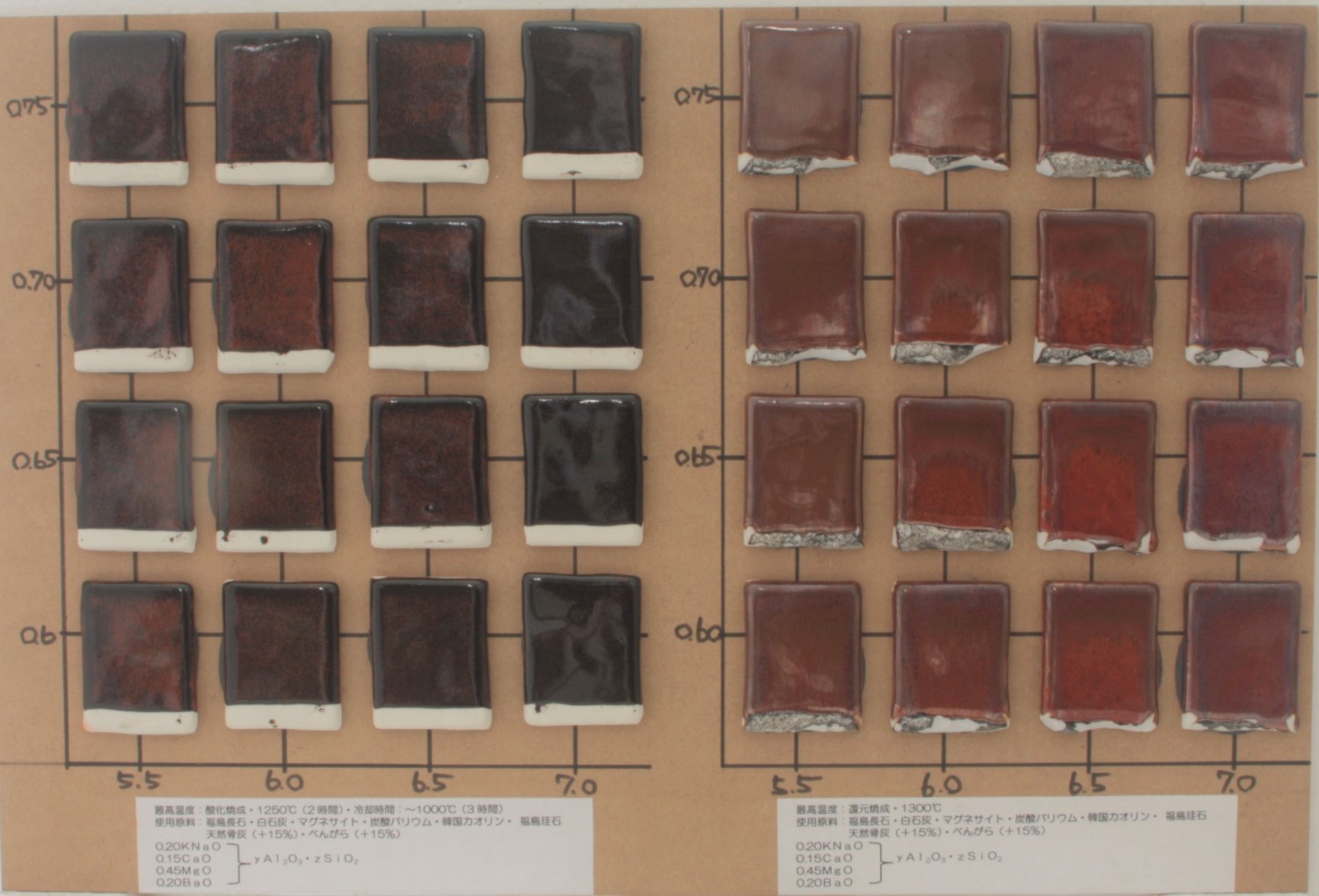

�ΊD�o���E���ւɂ�����A���~�i�E�V���J��ɂ��Ⴂ�ƁA����ɂƂ��Ȃ��_�����E�ׂ�̔��F�ω��̃e�X�g�ł��B

|

|

|

|

|

|

|

|

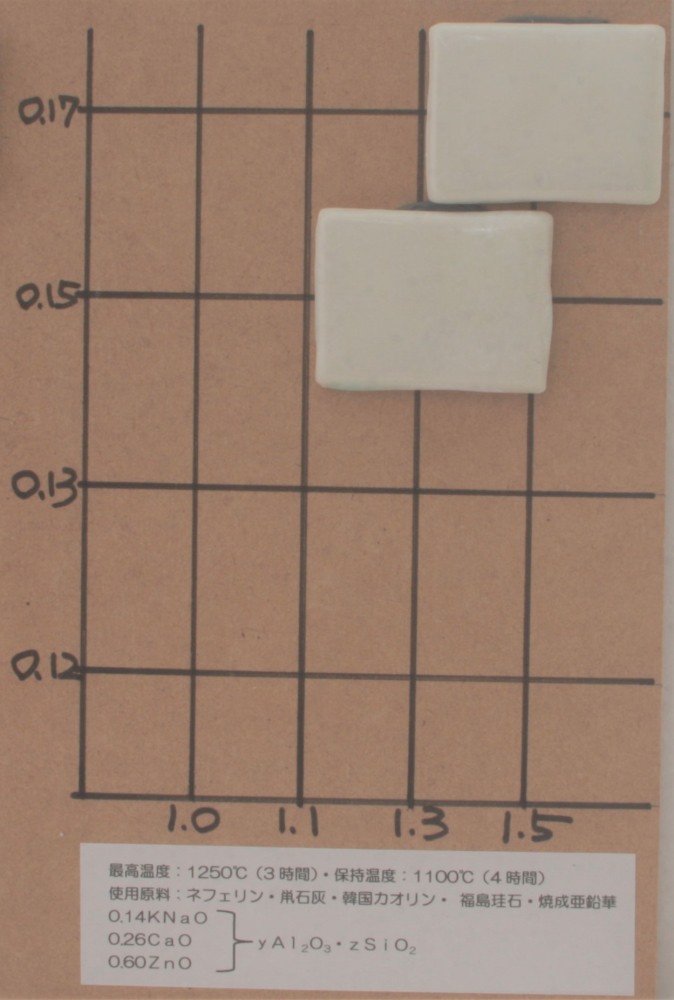

�ΊD�o���E���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�n�Z���}�b�g�E�����ցE�s�n�Z���}�b�g�E�����������֑S�ʂ��֒����m�F���܂��B

31�����S�ĂɎ_����Ƃׂ���O����2�������A���F�����܂��B

�@��b�ւ͉��L�ƂȂ�܂��B

�@0.25KNaO

�@0.50CaO �@�@��Al2O3 �@�E�@��SiO2

�@0.25BaO�@�@�i0.3�`1.0�j�@�i3.0�`7.0�j

�A�g�p����

�@�l�t�F�����i�A���~�i�ʂ̑��������ɂ����ăV���J�ʉߑ����Ȃ������߁j

�@ꋐΊD�E�Y�_�o���E���E�؍��J�I�����E�����]�E�_����E��720�����z�ׂ�

�B�e�X�g�s�[�X�������

�@���������i���F�����F���j�F30���@�{�@0.5��CMC���n�t25ml

�@���������i���F�����F�L�j�F32���@�{�@0.5��CMC���n�t25ml

�B�������F1250���iOF)�@�E�@1300���iRF)

�C�l�@

�@�ΊD�Ə��ʂ̃o���E���œ������̍����֖�����邱�Ƃ��ł��܂��B

�@�n�Z���}�b�g�E�s�n���}�b�g�Ƃ��Ɉ��肵���̈悪�L���ł��B

�@�g���R�A�D���ցA�������ւȂǂ̂̊�b�ւƂ��Ă��g�������ł��B

�@�V���J�ɂ��ѓ��h�~�A����~�߂̓������ǂ�������܂��B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

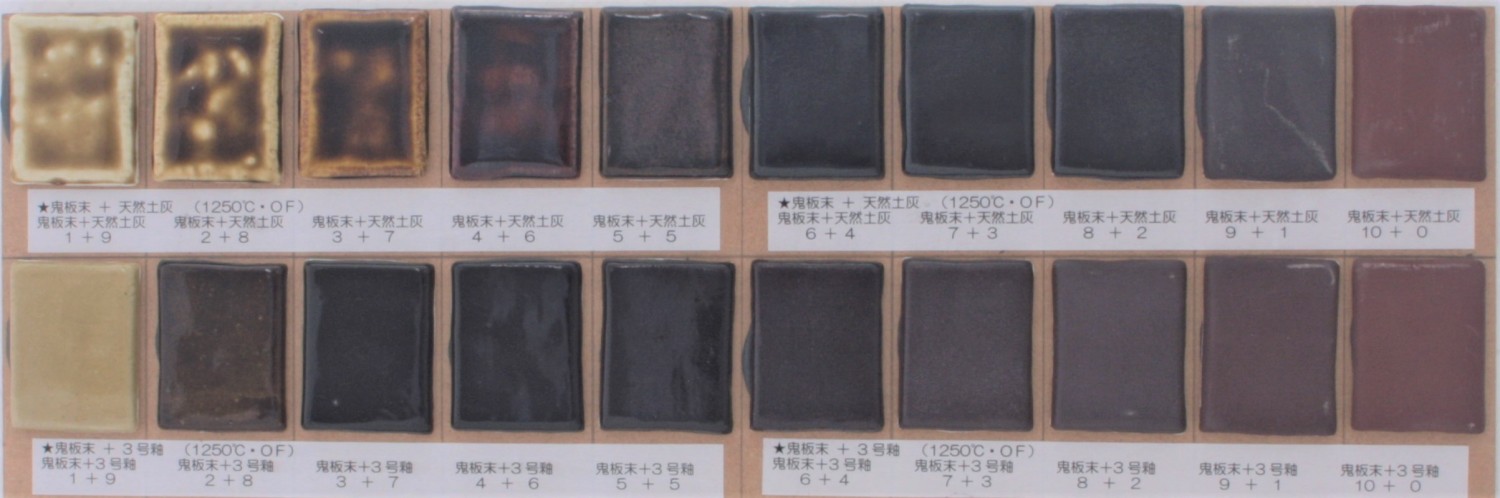

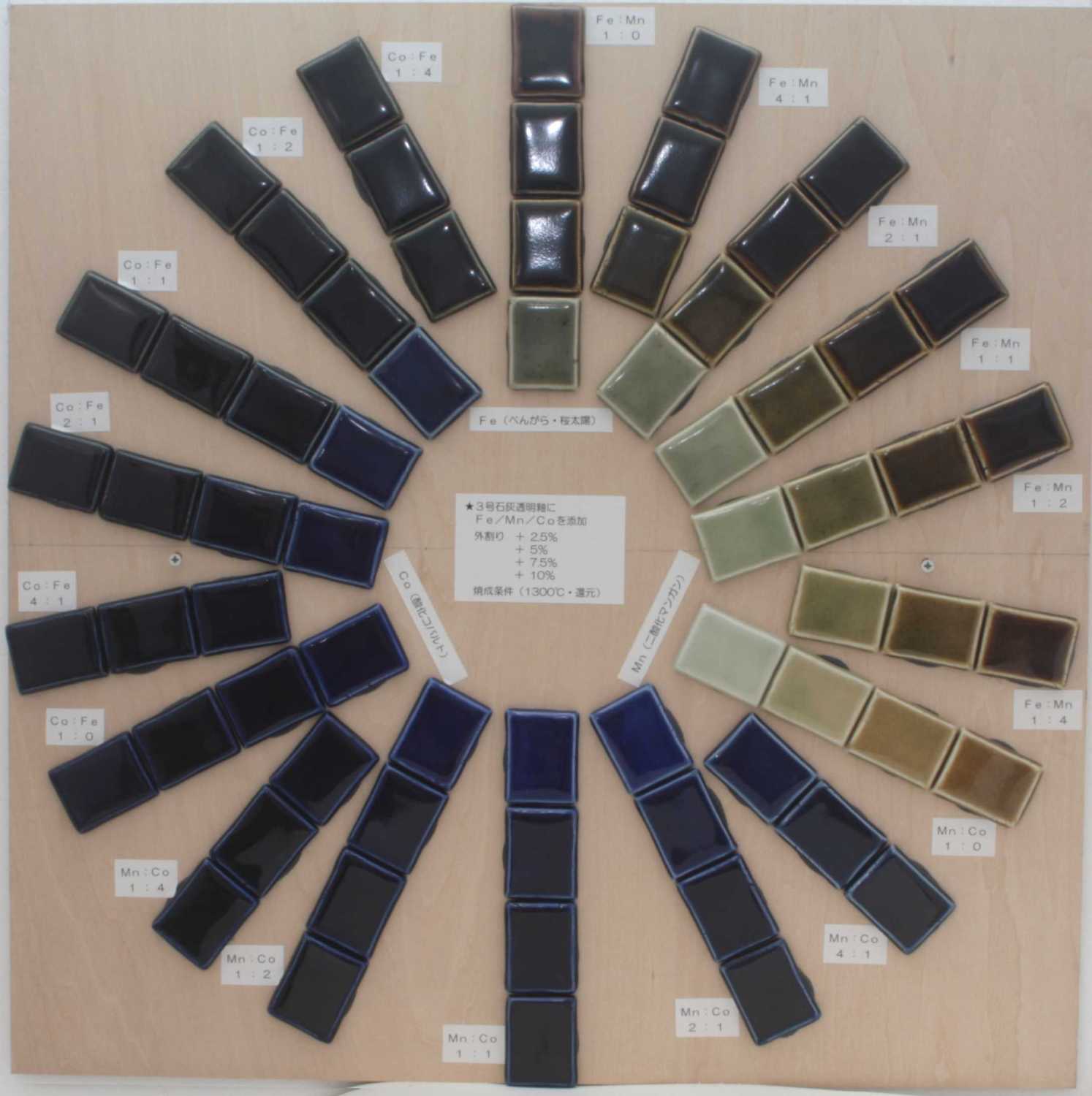

3���ΊD�ւɂׂ�E�}���K���E�R�o���g��Y�������ꍇ�̐F���ω��̃e�X�g�ł��B

|

|

|

�֖�3���ւɔ��F�����Ƃ��āA�ׂ�E�}���K���E�R�o���g��Y����

�Y���ʂƔ��F�̕ω����݂܂����B

�@�g�p�����F�R���ΊD�ցE��720�����z�ׂ�E��_���}���K���E�_���R�o���g

�A�Y���ʁi�ォ�玞�v���j

�@�@�ׂ�P���i�O����2.5���E5���E7.5��10���j

�@�@�ׂ�F�}���K����4�F1�i�O����@-�@ �E5���E7.5��10���j

�@�@�ׂ�F�}���K����2�F1�i�O����2.5���E5���E7.5��10���j

�@�@�ׂ�F�}���K����1�F1�i�O����2.5���E5���E7.5��10���j

�@�@�ׂ�F�}���K����1�F2�i�O����2.5���E5���E7.5��10���j

�@�@�ׂ�F�}���K����1�F4�i�O���� �@-�@ �E5���E7.5��10���j

�@�@

�@�@�}���K���P���i�O����2.5���E5���E7.5��10���j

�@�@�}���K���F�R�o���g��4�F1�i�O����@-�@ �E5���E7.5��10���j

�@�@�}���K���F�R�o���g��2�F1�i�O����2.5���E5���E7.5��10���j

�@�@�}���K���F�R�o���g��1�F1�i�O����2.5���E5���E7.5��10���j

�@�@�}���K���F�R�o���g��1�F2�i�O����2.5���E5���E7.5��10���j

�@�@�}���K���F�R�o���g��1�F4�i�O���� �@-�@ �E5���E7.5��10���j

�@�@

�@�@�R�o���g�P���i�O����2.5���E5���E7.5��10���j

�@�@�R�o���g�F�ׂ灁4�F1�i�O����@-�@ �E5���E7.5��10���j

�@�@�R�o���g�F�ׂ灁2�F1�i�O����2.5���E5���E7.5��10���j

�@�@�R�o���g�F�ׂ灁1�F1�i�O����2.5���E5���E7.5��10���j

�@�@�R�o���g�F�ׂ灁1�F2�i�O����2.5���E5���E7.5��10���j

�@�@�}���K���F�ׂ灁1�F4�i�O���� �@-�@ �E5���E7.5��10���j

�B�������F1250���iOF)�@�E�@1300���iRF)

�C�l�@

�@�@�@���ւ����ۂׂ͂�ƃ}���K���̕��p���ǂ��悤�ł��B

�@�@�R�o���g�ɂׂ�������邱�Ƃɂ�藎�����������F���悵�܂��B

�@�@�ׂ�ɃR�o���g������������ƈ��肵�����F����邱�Ƃ��ł��܂� |

�g���R���ւɂ��Ẵe�X�g�ł��B

�g���R���ւɂ����āA���ƃA���~�i�E�V���J�E�A���J�������̕ω��Ɣ��F�̊W�ɂ��Ẵe�X�g�����܂����B

�@�g�p�����F�������E�l�ΊD�E�Y�_���`�E���E�Y�_�X�g�����`�E���E�Y�_�o���E���E�J�I�����E�����]��

�@�@�@�@�@�@�_����i�S�ĊO����2���Y���j

�A�������F1200���iOF�j�@�E�@1250���iOF) |

|

|

���ʐ^�E�����E�[�[�Q�����i1200���j

�@0.20 KNaO

�@0.20 CaO

�@0.20 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.40 BaO

�@�@�@�@�@�@�@���F0.25�`0.55�@���F2.5�`3.5

|

���ʐ^�E�E���E�[�[�Q����(1200���j

�@0.20 KNaO

�@0.20 CaO

�@0.20 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.40 SrO

�@�@�@�@�@�@�@���F0.25�`0.55�@���F2.5�`3.5

|

|

|

���ʐ^�E�����E�[�[�Q�����i1250���j

�@0.20 KNaO

�@0.20 CaO

�@0.20 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.40 BaO

�@�@�@�@�@�@�@���F0.35�`0.55�@���F2.5�`3.5 |

���ʐ^�E�E���E�[�[�Q�����i1250���j

�@0.20 KNaO

�@0.20 CaO

�@0.20 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.40 SrO

�@�@�@�@�@�@�@���F0.35�`0.55�@���F2.5�`3.5 |

|

|

���ʐ^�E�����E�[�[�Q�����i1200���j

�@0.20 KNaO

�@0.40 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.40 BaO

�@�@�@�@�@�@�@���F0.45�`0.65�@���F2.5�`3.5 |

���ʐ^�E�E���E�[�[�Q�����i1200���j

�@0.20 KNaO

�@0.40 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.40 SrO

�@�@�@�@�@�@�@���F0.45�`0.65�@���F2.5�`3.5 |

|

|

���ʐ^�E�㑤�E�[�[�Q�����i1200���j

�@0.20 KNaO

�@0.20 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.60 BaO

�@�@�@�@�@�@�@���F0.45�`0.65�@���F2.5�`3.5 |

���ʐ^�E�����E�[�[�Q�����i1250���j

�@0.20 KNaO

�@0.20 Li2O�@�@�@�@��Al2O3�@�@��SiO2

�@0.60 BaO

�@�@�@�@�@�@�@���F0.45�`0.65�@���F2.5�`3.5 |

���Đ����x��1200���`1250���Ƃ��邽�߁A�A���J���i��������j�𑽂߂ɂƍl��KNaO��0.2�����ɌŒ肵�܂����B

�@��������F�����邽�߂ɉ����K�v�ʼn����ז������Ă���̂��A�{���Ȃ璷�Β���K��Na�ɂ��Ă��e�X�g�������̂ł���

�@����͒������ɌŒ肵�܂����B

�@CaO�̕K�v���ELi2O�̋��n�Z���EBaO�Y���ʂ�Cu�̔��F���EBaO��SrO�ɒu���������ꍇ�̍����悭������܂��B |

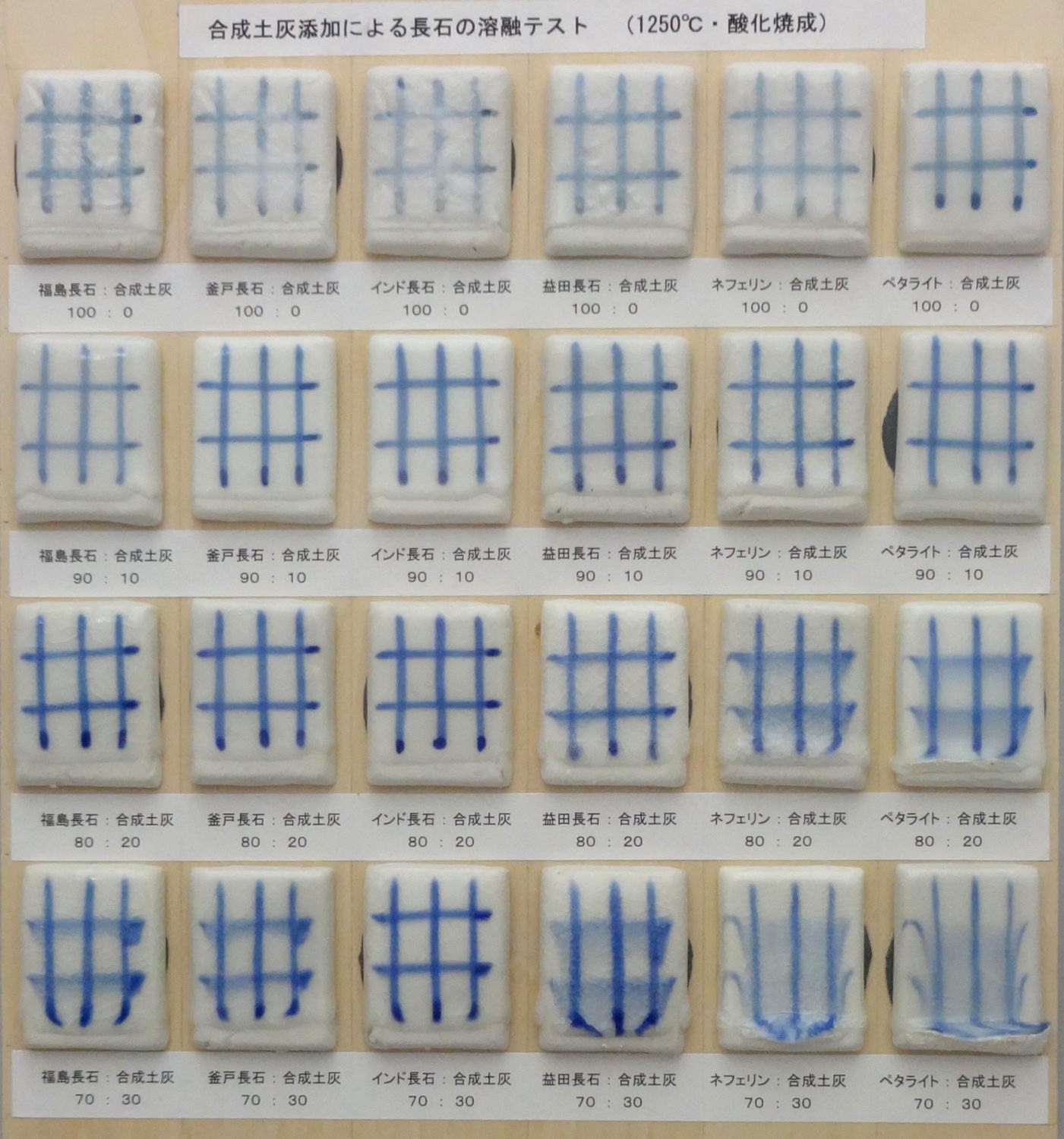

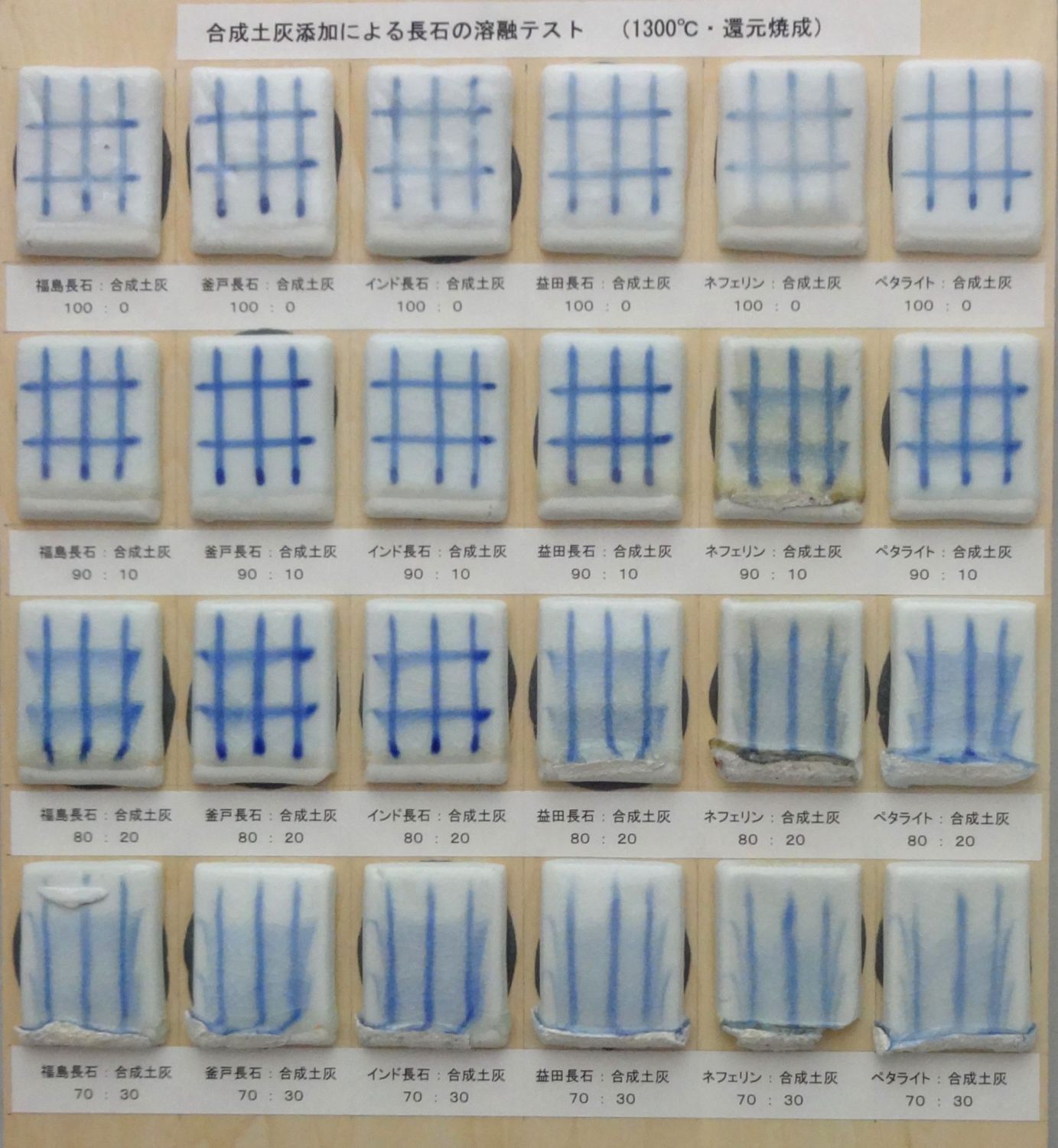

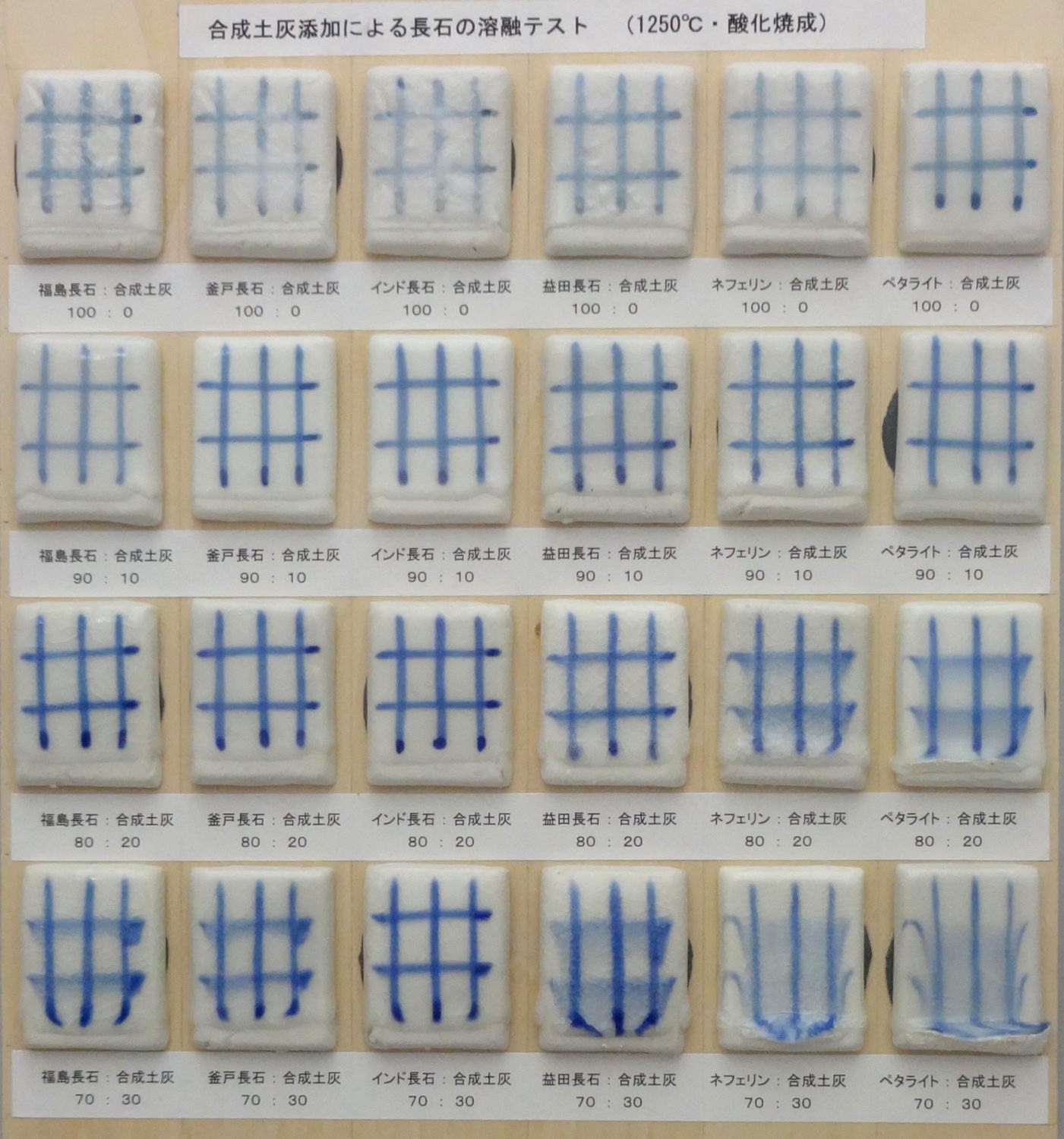

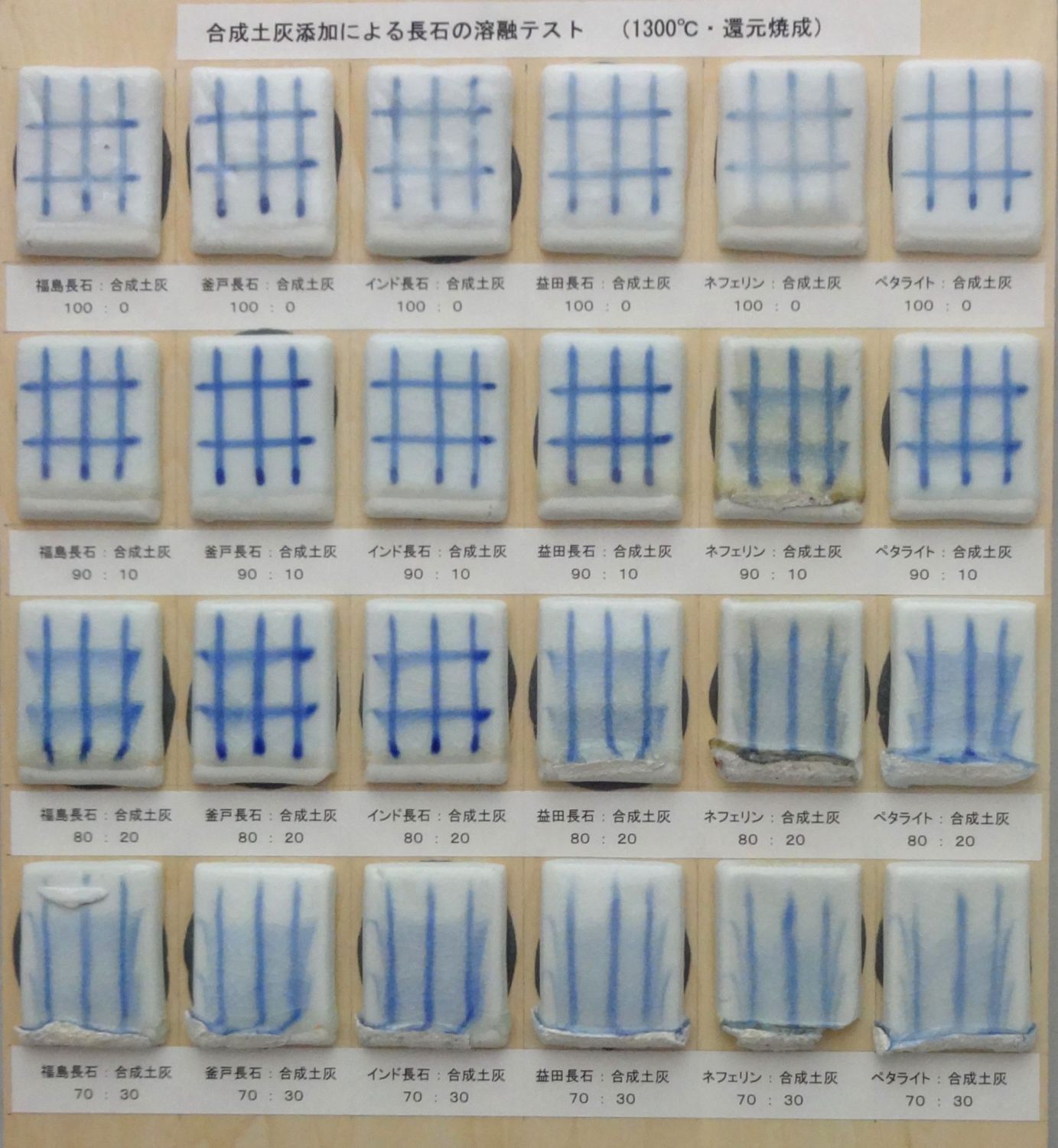

�����y�D�Y���ɂ��e�풷�̗n�Z�e�X�g�ł��B

1250���i�n�e�j |

|

1250���i�q�e�j |

|

�z�R�̕R��͊��ɂ�蒷�̓��肪�����ʂɑ������邱�Ƃ������Ȃ�܂����B

���݁A����ɓ���ł��钷�������y�D��Y�������̐���E�n�Z���e�X�g���܂����B

�@�g�p���F�������E���˒��E�C���h���E�v�c���E�l�t�F�����E�y�^���C�g

�A�Y���ܗʁF���F�����y�D��100�F0

�@�@�@�@�@�@���F�����y�D��90�F10

�@�@�@�@�@�@���F�����y�D��80�F20

�@�@�@�@�@�@���F�����y�D��70�F30

�B�������F1250���iOF�j�@�E�@1300���iRF�j

�C�l�@�@�@�F���ΒP�i�ł͒��X���̐���E�n�Z�����m�F���邱�Ƃ͓���ł����A

�@�@�@�@�@�@�����y�D�ʉ����邱�Ƃɂ��A�����̂��̂̐���E�n�Z�����m�F���邱�Ƃ��ł��܂��B |

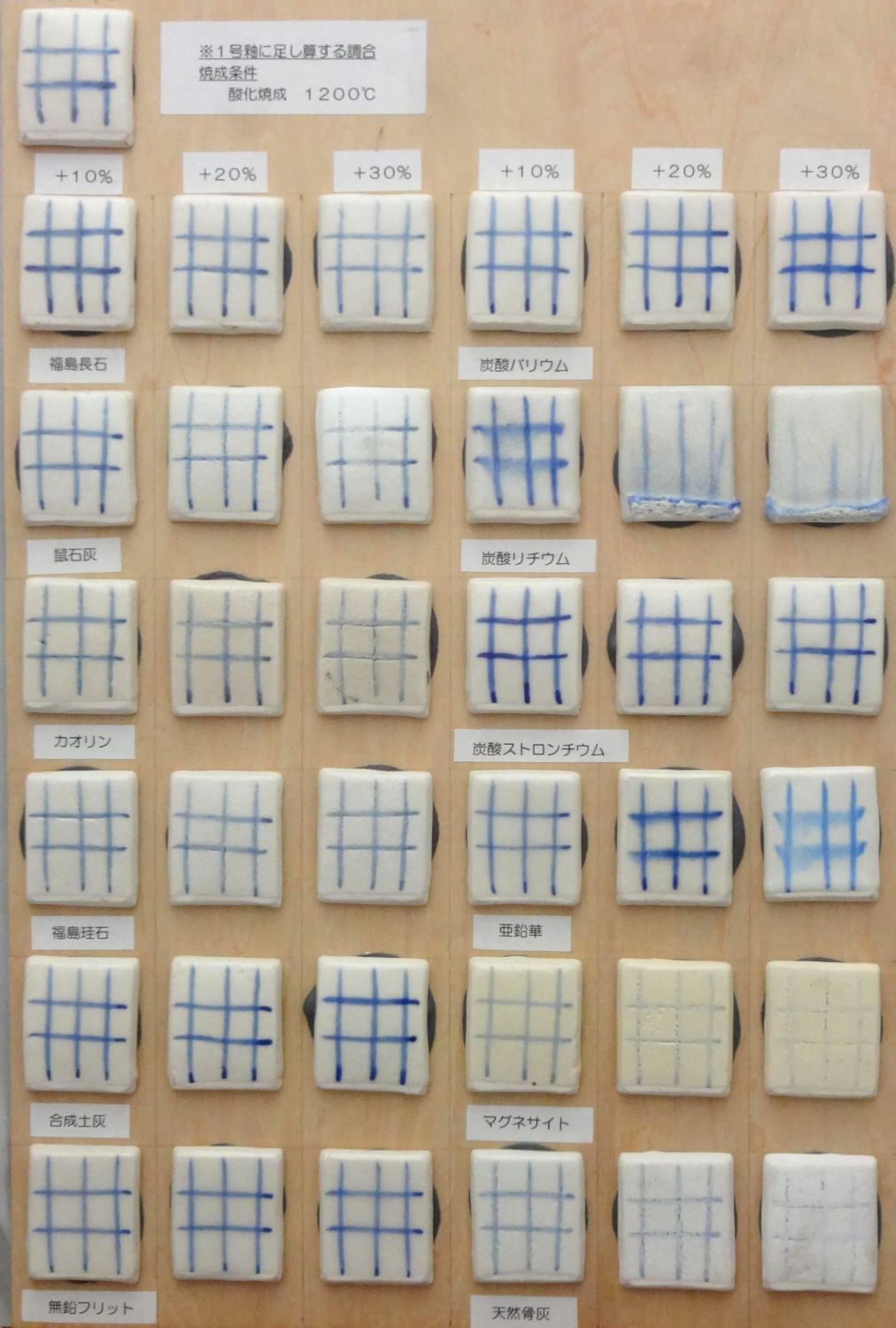

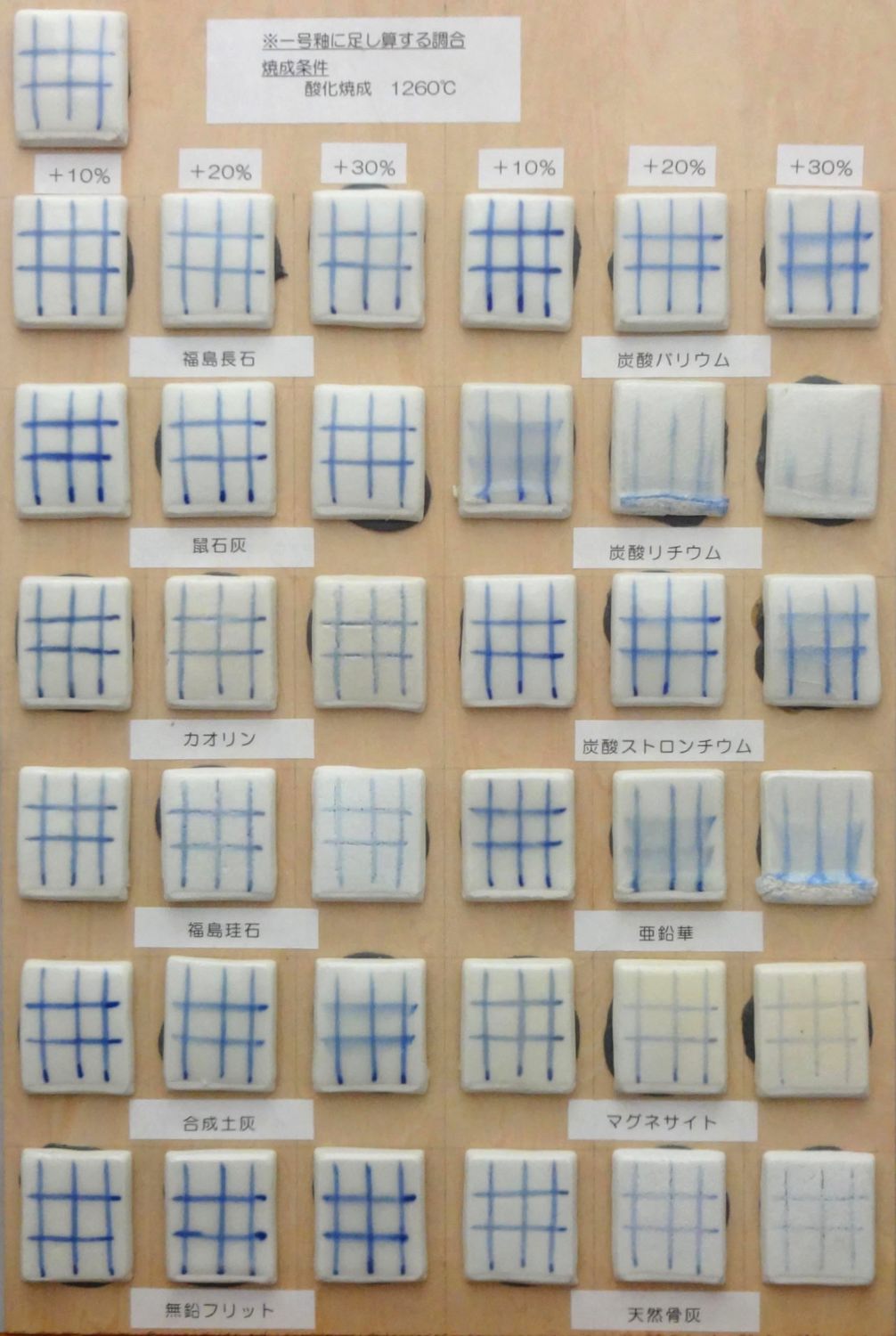

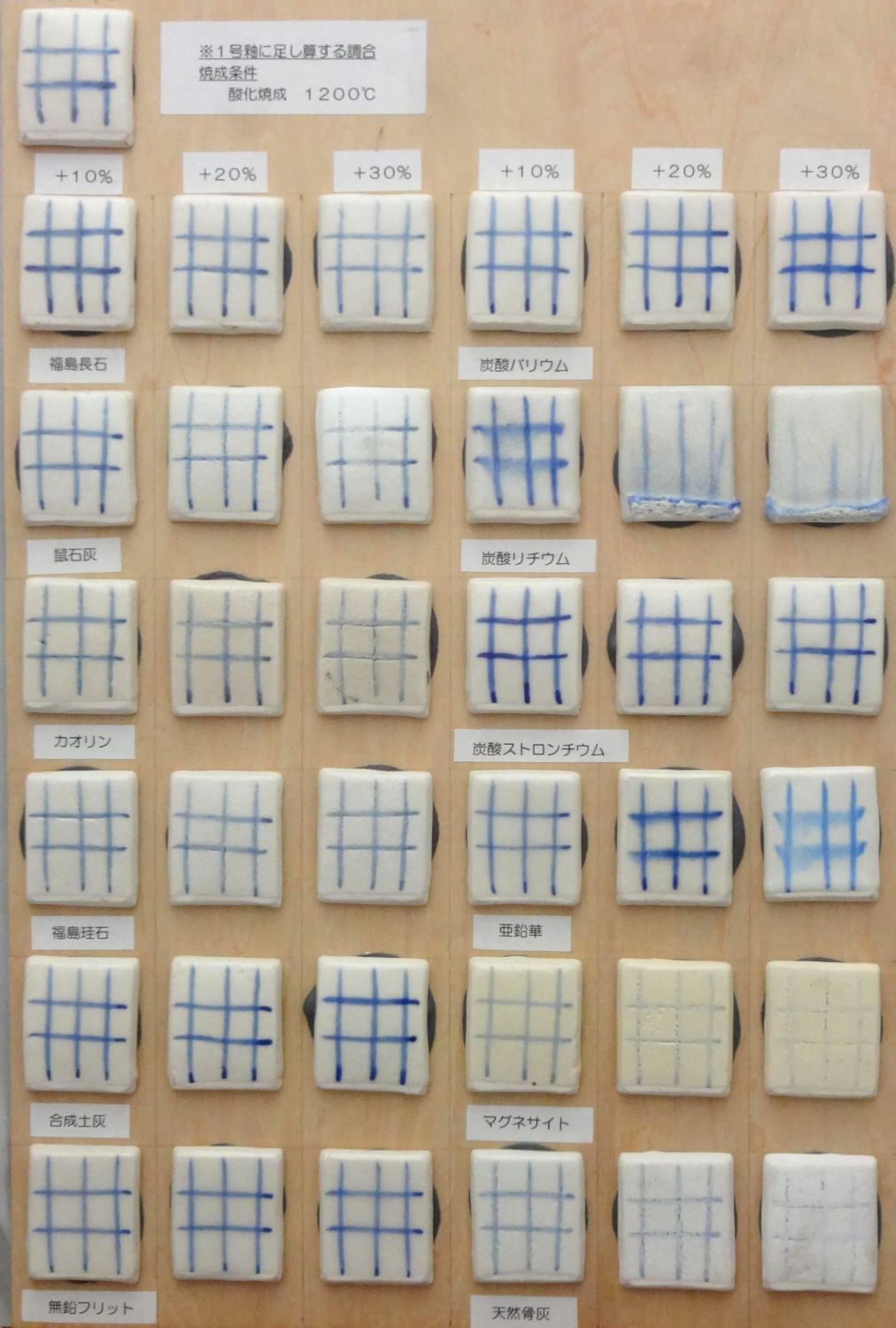

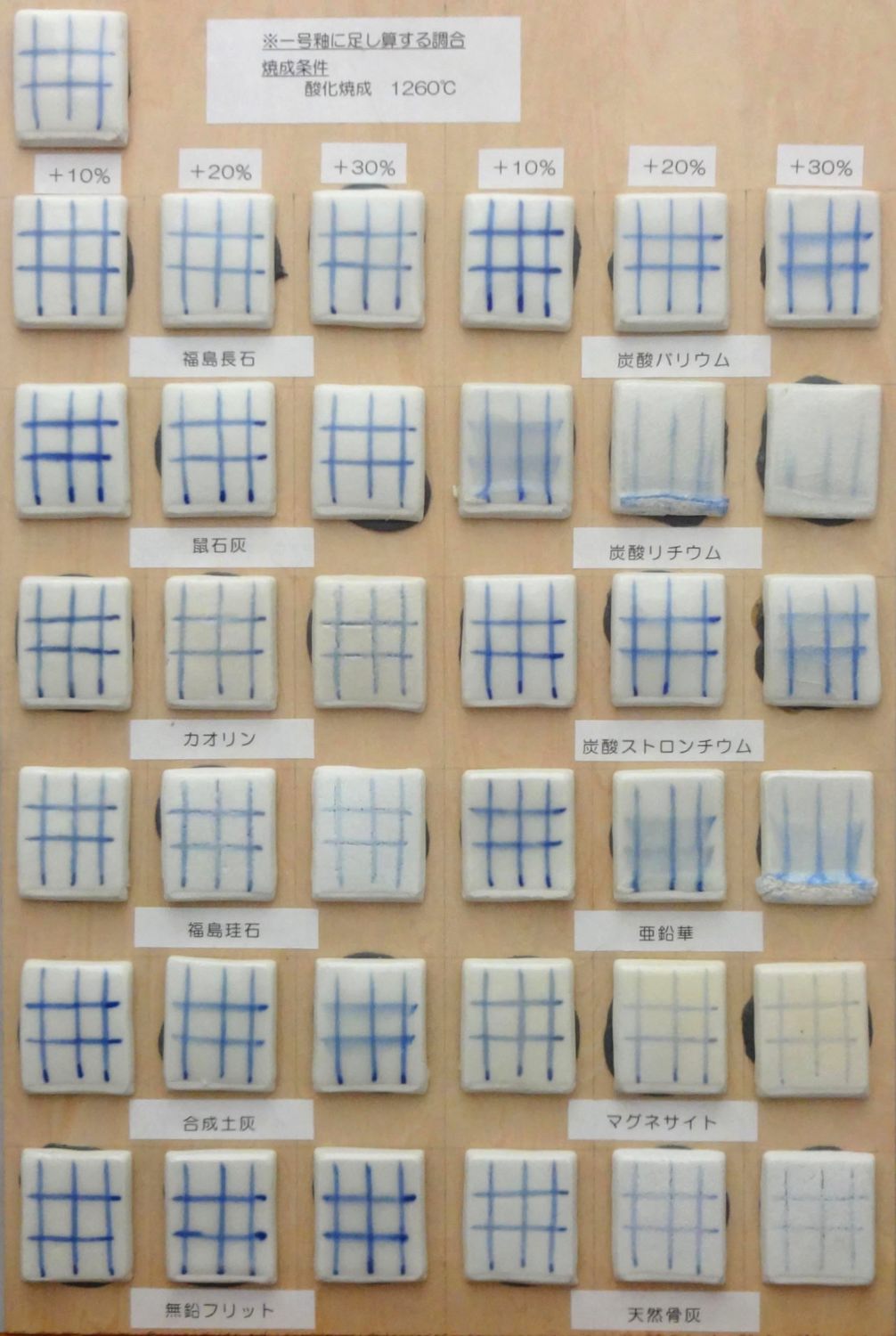

�P���ΊD�ւɑ����Z���钲���̃e�X�g�ł��B

�֖��P���ւɂ��낢��Ȍ�����Y�����邱�Ƃłǂ̂悤�ȉe����^���邩���������܂����B

���@�P���ւ������čō����x1260���E1200���Đ��Ƃ��A�Y���ނ̉e���͂̑傫�����m�F���܂����B

�@�g�p�����F�������E�l�ΊD�E�J�I�����E�����]�E�����y�D�E�����t���b�g

�@�@�@�@�@�@�Y�_�o���E���E�Y�_���`�E���E�Y�_�X�g�����`�E���E�����E�}�O�l�T�C�g

�A�Y���ʁ@�F�O����@�{10���E�{20���E�{30��

�B�Đ������F�ō����x1260���EOF�@�E�@�P�Q�O�O���EOF

|

1200���i�n�e�j |

|

1260���i�n�e�j |

|

�n�Z���x��������ɂ̓A���J��������Y������̂���ʓI�ł��B

����A�Y���ʂ��O����d�ʂœ��ꂵ�܂����̂ŁA�Y���ʂ̉e���͂��d�ʊO����ŊǗ�����ۂ̖ڈ��ƂȂ�܂����B

�Y�_�o���E���@>�@�Y�_�X�g�����`�E���@�@>�@�����@>�@�Y�_���`�E��

|

���E�J�h�~�E���n�o�����i�H�i�q���@�j�̌��ʂł��B

�@���F1���ց{��80�i�O����10���j�@

�A�E�F�}�b�g�ց{��80�i�O����10���j |

|

|

���X�Ŕ̔����Ă��達80�Ԃ́A�W���R���n�痿�ʼn��x�E���͋C�ɑ��Ĕ��Ɉ��萫��悵���G��ł��B

���G�Ƃ��Ďg�p���邾���ł͂Ȃ��A�����݊痿�E�F�F�f�Ƃ��Ă����p�ł��܂��B

�������A���F�����Ƃ��ăJ�h�~�E���E�Z�������g�p���Ă��邽�߁A���S�ʂ�S�z����鐺�𑽂������܂��B

�����ŁA1���ցE�}�b�g�ւ��ꂼ��ɊO����10���������F�ւƂ��A1260�x�ŏĐ��������H��삵�܂����B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i�_���Đ��B�Đ�����12���ԁB120���ێ��j

�{���A���m��������H�Ƌ����g���Ɉ˗��������E�J�h�~�E���n�o�����̌��ʂ��ł܂����̂ŁA

�����Ă��������܂��B

�@1���ց{��80�ԁi�O����10���j�E�E�E�E�E�E�E�b���s���o

�A�}�b�g�ց{��80�ԁi�O����10���j�E�E�E�@�E�E�b���s���o

|

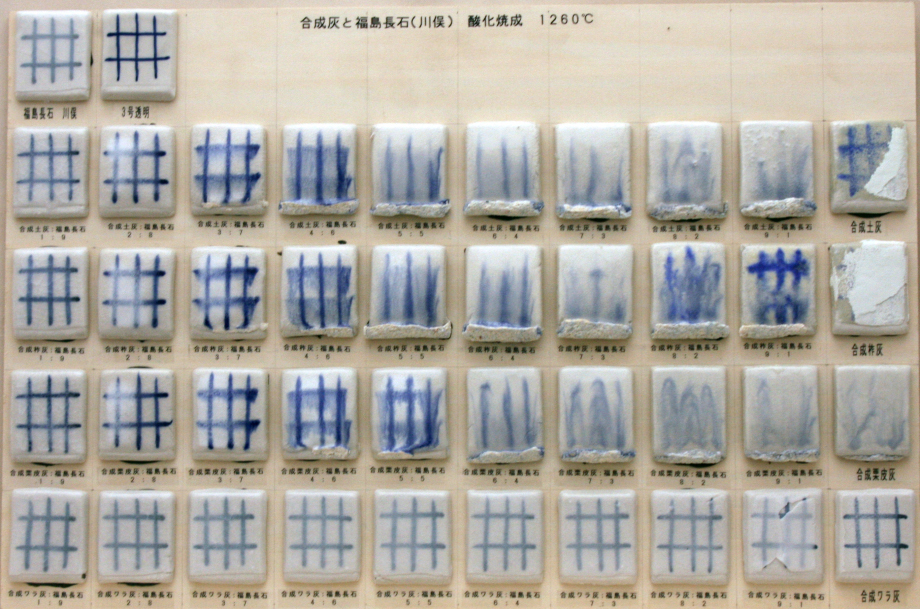

�������i�V�R�E�얓�j�ƍ����D�̃e�X�g�ł��B

�얓�Y�o ��������̔����鎖�ɂȂ�A�����D�Ƃ̑������e�X�g���܂����B

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

K2O |

Na2O |

P2O5 |

Igloss |

| �������i�얓�j |

62.65 |

18.94 |

0.05 |

0.13 |

15.67 |

2.43 |

0.02 |

0.11 |

1260���i�n�e�j |

|

1300���i�q�e�j |

|

�����D�Ƃ��āA�����y�D�E�����o�D�E�����I��D�E���������D�ł��B

������9�F1 �E 8�F2 �E 7�F3 �E 6�F4 �E 5�F5 �E 6�F4 �E 7�F3 �E 8�F2 �E 9�F1

�E 0�F10 �ł��B

�P���ɍ����D�������������ł����A���̐����ɂ�肩�Ȃ�ς��܂��B

�_���Đ��B �Đ����x1260�x�B�i�Đ�����12���ԁB90���ێ��B���R��p�B�j

�Ҍ��Đ��B�@�Đ����x1300�x�B�i�Đ�����20���ԁB120���ێ��B���R��p�B�j |

�������i�V�R�E�얓�j��p�����ΊD���E�ΊD�}�O�l�V�E���ւɂ����� �A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

|

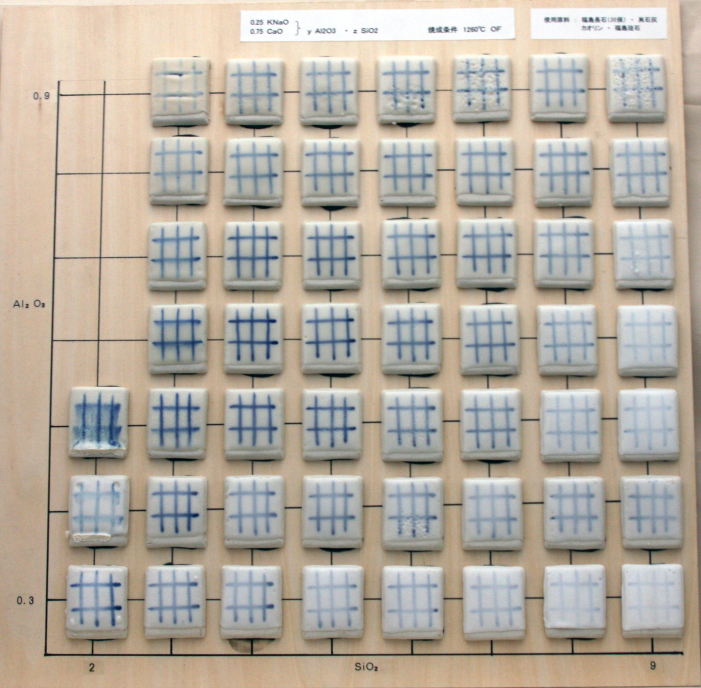

�ΊD�ւɂ�����A�A���~�i�E�V���J�̃e�X�g�ł��B

�@0.25KNaO

�@�@�@�@�@�@�@�@0.3�`0.9Al2O3 �@1�`9SiO2

�@0.75CaO

�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������i�V�R�E�얓�j

�@�@�@�@�@�@�l�ΊD

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A1260���@�_���Đ�

�@�@�@�@�@�@�@�@1300���@�Ҍ��Đ��@�ł��B |

|

|

|

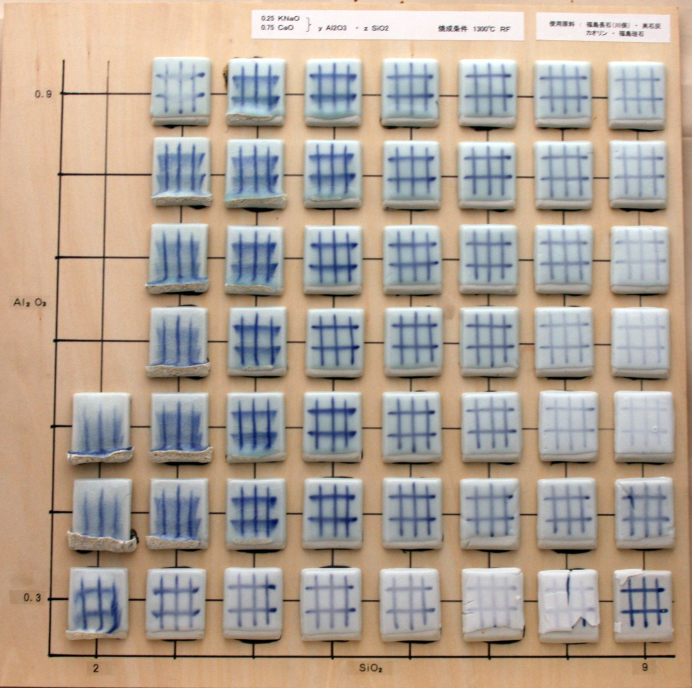

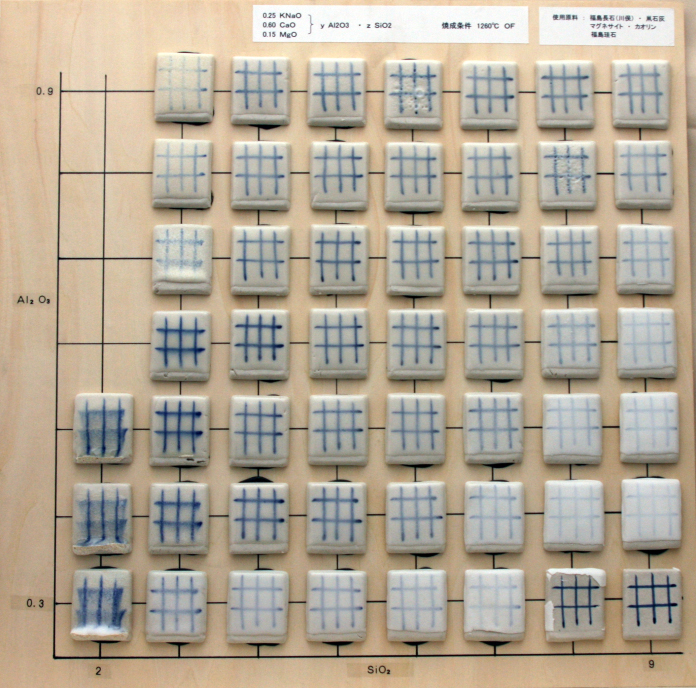

�ΊD�}�O�l�V�E���ւɂ�����A�A���~�i�E�V���J��

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ω��̃e�X�g�ł��B

�@0.25KNaO

�@0.60CaO �@�@0.3�`0.9Al2O3 �@1�`9SiO2

�@0.15MgO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�g�p�����́A�������i�V�R�E�얓�j

�@�@�@�@�@�@�l�ΊD�E�}�O�l�T�C�g

�@�@�@�@�@�@�؍��J�I�����E�����]�ł��B

�Đ����x�����́A1260���@�_���Đ�

�@�@�@�@�@�@�@�@1300���@�Ҍ��Đ��@�ł��B |

|

�������i�V�R�E�얓�j��p�����ΊD�ւɂ����� �A���J���y�ށE�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

1���ւƊe��痿�A�_�������̔��F�e�X�g�ł��B

�{10���i�_���j |

|

�{5���i�_���j |

|

�{2.5���i�_���j |

|

�{10���i�Ҍ��j |

|

�֖��P���ւɑ��āA�e��痿�Ǝ_��������

�O����A�{10%�E�{5���E�{2.�T���@�Y�����āA���F�̃e�X�g�����܂����B

�_���Đ� �́A�d�C�q���g�p���A�ō����x1280���i12���ԁA2���ԃL�[�v�j

�Ҍ��Đ��́A �K�X�q�i3.5���R�j���g�p���A�ō����x1280���i20���ԁA2���ԃL�[�v�j

�g�p�痿�A�_������

�@�@�@�@�P���ց@�E�@�@�q�����{�@�E�@�@�O�������{�@�E�@�@�Z�@�@�@�E�@�s�[�R�b�N

�@�@�@�@�Z�@���@�E�@�@�ׂ�@�E�@�@���ׂ�@�E�@�@���@�l�@�@�E�@�@�]�_�S

�@�@�@���P�@�ԁ@�E�@�@�g�@�ԁ@�@�E�@�@���R�@�ԁ@�@�E�@���W�O�@�ԁ@�E�@�I�����W�@�@

�@�@�@�@�S�@�@�E�@�@�������y�@�E�@�@���ΐ�Ε��@�E��_���}���K���E�@�Y�_�}���K��

�@�@�@���F�s���N�E�@�@�Z�s���N�@�E�@�@�@�ԁ@���@�@�E�@�@�@���@�@�E�@�@�����{�@�@

�@�@�@�C�Ɍ��{�@�E�@�Z�u�����[�@�E�@�@�Ċь��{�@�@�E�@�_���R�o���g�E�@�_���N����

�@�@�n�O���[�@�E�@���n�O���[�@�E�@�@�@�o�i���@�@�E�@�@���@�@�@�E�@�@�g���R�@�@

�@�@�]�_�W���R���E�@�@�_�����@�@�E�@�@�_���`�^���@�E�@�@���`���@�@�E�@�_���j�b�P��

�@�@�@�@�ԁ@���@�E�@�@�I�@���@�@�E�@�@�@���@���@�@�E�@�@�����g�@�@�E�@�@���C���b�N�@�@

�@�@�@�@�_�����@�E�@�_���A���`�����E�o�i�W���_�A�������E�_���o�i�W�E���@�E�@�C�G���[

|

�����g�E���C���b�N�̔��F�̃e�X�g�ł��B

|

|

�֖��P���ւɁA�����g�ƃ��C���b�N��Y�����āA���F�̃e�X�g�����܂����B

����͓����H�����Ă������[�J�[���������~�߂��̂ŁA����V�����G���̔�����ɂ�����A

�]���Ƃ̈Ⴂ������ׂł��B

�P���ւɑ��ĊO����A�{2.5���E�{5���E�{10���Ƃ��ēY�����܂����B

�����ɁA���荞�݂̃e�X�g���O����{10���Ƃ��Ă����Ȃ��܂����B

�_�����Đ� �́A�d�C�q���g�p���A�ō����x1280���i12���ԁA30���L�[�v�j

�Ҍ����Đ� �́A�K�X�q�i3.5���R�j���g�p���A�ō����x1280���i20���ԁA2���ԃL�[�v�j

|

���ΒP���̃e�X�g�ł��B

|

|

�������A���˒��A���Ò��A���Ò��i�X�^���v�j�A�啽���A�l�t�F����

�����̒P���̗n��������邽�߂̃e�X�g���s���܂����B

�d�C�q���g�p���A�_�����Đ��A�ō����x1230���E1280��

�i���ꂼ��12���ԁA30���L�[�v�j

���ΑI���̈�̎����ɂȂ�Ǝv���܂��B |

���ΒP���̃e�X�g�ł��B

�i�d�C�q���g�p���A�_�����Đ��A�ō����x1250���E�i12���ԁA2���ԃL�[�v�j

|

|

|

|

|

| �������i�~������j |

���˒��i�~������j |

�����i�~������j |

�啽�����U�O |

|

|

|

|

|

| �C���h���� |

�l�t�F���� |

�������i�X�^���v�j |

�����i�X�^���v�j |

�D�ւƊe��痿�A�_�������̔��F�̃e�X�g�ł��B

|

|

�������A�V�R�o�D���g�p���A�������F�V�R�o�D���V�F�R�i�d�ʔ�j��

�O���Ŋe��痿�A�_���������P�O���Y�������ꍇ�̔��F�̃e�X�g�ł��B

�d�C�q���g�p���A�_�����Đ��A�ō����x1230���E1280��

�i���ꂼ��12���ԁA30���L�[�v�j

�g�p�痿�A�_������

�@�@��b�ց@�E�@�@�q�����{�@�E�@�@�O�������{�@�E�@�@�Z�@�@�@�E�@�s�[�R�b�N

�@�@�Z�@���@�E�@�@�ׂ�@�E�@�@���ׂ�@�E�@�@���@�l�@�@�E�@�@�]�_�S

�@���P�@�ԁ@�E�@�@�g�@�ԁ@�@�E�@�@���R�@�ԁ@�@�E�@���W�O�@�ԁ@�E�@�I�����W�@�@

�@�@�S�@�@�E�@�@�������y�@�E�@�@���ΐ�Ε��@�E��_���}���K���E�@�Y�_�}���K��

�@���F�s���N�E�@�@�Z�s���N�@�E�@�@�@�ԁ@���@�@�E�@�@�@���@�@�E�@�@�����{�@�@

�@�C�Ɍ��{�@�E�@�Z�u�����[�@�E�@�@�Ċь��{�@�@�E�@�_���R�o���g�E�@�_���N����

�n�O���[�@�E�@���n�O���[�@�E�@�@�@�o�i���@�@�E�@�@���@�@�@�E�@�@�g���R�@�@

�]�_�W���R���E�@�@�_�����@�@�E�@�@�_���`�^���@�E�@�@���`���@�@�E�@�_���j�b�P��

�@�@�ԁ@���@�E�@�@�I�@���@�@�E�@�@�@���@���@�@�E�@�@�����g�@�@�E�@�@���C���b�N�@�@

�@�@�_�����@�E�@�_���A���`�����E�o�i�W���_�A�������E�_���o�i�W�E��

|

|

|

|

|

��L�̎g�p�痿�A�_��������p��

�P���ւɁA�O���i�d�ʔ�j�łP�O���Y�������ꍇ�̔��F�̃e�X�g�ł��B

�K�X�q�i3.5���R�j���g�p���A�Ҍ����Đ��A�ō����x1280���i20���ԁA2���ԃL�[�v�j

�Đ����x�A���͋C�ɂ�蔭�F�̈��萫�Ɍ����钅�F�܂��͂����蕪����܂��B |

�}�b�g�ւƊe��痿�A�_�������̔��F�̃e�X�g�ł��B

|

|

��L�̎g�p�痿�A�_��������p��

�}�b�g�ւɁA�O���i�d�ʔ�j�łP�O���Y�������ꍇ�̔��F�̃e�X�g�ł��B

�d�C�q���g�p���A�_�����Đ��A�ō����x1280���i�P2���ԁA�U�O���L�[�v�j |

|

|

��L�̎g�p�痿�A�_��������p��

�}�b�g�ւɁA�O���i�d�ʔ�j�łP�O���Y�������ꍇ�̔��F�̃e�X�g�ł��B

�K�X�q�i3.5���R�j���g�p���A�Ҍ����Đ��A�ō����x1280���i20���ԁA2���ԃL�[�v�j |

�������E�V�R�y�D�E�V�R���D�ƁA�ׂ�̃e�X�g�ł��B

|

|

�O�p���W�𗘗p���āA�������A�V�R�y�D�A�V�R���D�Ńe�X�g�s�[�X���쐬���܂����B

�����āA�摜�̉E���͂Q�P�ʂ�̒����ɁA�ׂ�����ꂼ��A�{10�����������̂ł��B

��b�ւ̈Ⴂ�ɂ��A�ׂ�̔��F�̈Ⴂ���ǂ�������܂��B

�Đ��́A�d�C�q���g�p���A�_�����Đ��A�ō����x1230���i12���ԁA30���L�[�v�j�ł��B |

���̈Ⴂ�ɂ��A���F�̃e�X�g�ł��B

|

|

���iCu�j�Ƃ��ā@�_����P���@Cu2O(�T�j�A�@�_����2���@CuO(�U�j�A

�Y�_���@CuCO3�ECu(OH)2

�@�̈Ⴂ���A

�D���ւ̔��F�ɂǂ�ȉe����^����̂��B

�Y���ʂ́ACu�@�Ƃ��Ă�������Q���i�O���j�ł��B

�d�C�q���g�p���A�_�����Đ��A�ō����x1230���E1280��

�i���ꂼ��12���ԁA30���L�[�v�j�Ńe�X�g�����܂����B

�ォ��

0.25KNaO

0.75CaO�@�@0.6Al2O3�@�E�@4.0SiO2�@�@�@

�g�p�����F�������A�l�ΊD�A���N�J�I�����A�����]��

0.25KNaO

0.50CaO�@�@0.6Al2O3�@�E�@4.0SiO2�@�@�@

0.25�k��O

�g�p�����F�������A�l�ΊD�A�Y�_���`�E���A���N�J�I�����A�����]��

0.25KNaO

0.50CaO�@�@0.7Al2O3�@�E�@4.0SiO2�@�@�@

0.25�k��O

�g�p�����F�������A�l�ΊD�A�Y�_���`�E���A���N�J�I�����A�����]��

0.25KNaO

0.50CaO�@�@0.5Al2O3�@�E�@4.0SiO2�@�@�@

0.25SrO

�g�p�����F�������A�l�ΊD�A�Y�_�X�g�����`�E���A���N�J�I�����A�����]��

0.25KNaO

0.50CaO�@�@0.6Al2O3�@�E�@4.0SiO2�@�@�@

0.25SrO

�g�p�����F�������A�l�ΊD�A�Y�_�X�g�����`�E���A���N�J�I�����A�����]��

0.25KNaO

0.50CaO�@�@0.5Al2O3�@�E�@4.0SiO2�@�@�@

0.25BaO

�g�p�����F�������A�l�ΊD�A�Y�_�o���E���A���N�J�I�����A�����]��

0.25KNaO

0.50CaO�@�@0.6Al2O3�@�E�@4.0SiO2�@�@�@

0.25BaO

�g�p�����F�������A�l�ΊD�A�Y�_�o���E���A���N�J�I�����A�����]��

���X���ɂ͌������L��܂��B |

|

|

|

|

�A���J�������̈Ⴂ�ɂ��A�_����Q���̔��F�̃e�X�g�ł��B

|

�A���J�������ł���CaO�AMgO�ALiO�ASrO�ABaO�AZnO�ƁAAl2O3�ASiO2�@�̕ω���

�_����Q���i�O���{�Q���j�̔��F�ɂǂ�ȉe����^����̂��B

�d�C�q���g�p���A�_�����Đ��A�ō����x1230���E1280��

�i���ꂼ��12���ԁA30���L�[�v�j�ŁA�D���ւ̃e�X�g�����܂����B

0.25KNaO

0.75CaO�@�@0.5�`0.7Al2O3�@�E�@4�`6SiO2�@�@�@

�g�p�����F�������A�l�ΊD�A���N�J�I�����A�����]��

|

|

0.25KNaO

0.50CaO�@�@0.5�`0.7Al2O3�@�E�@4�`6SiO2�@�@�@

0.25MgO

�g�p�����F�������A�l�ΊD�A�}�O�l�T�C�g�A���N�J�I�����A�����]��

|

|

0.25KNaO

0.50CaO�@�@0.5�`0.7Al2O3�@�E�@4�`6SiO2�@�@�@

0.25�k��O

�g�p�����F�������A�l�ΊD�A�Y�_���`�E���A���N�J�I�����A�����]��

|

|

0.25KNaO

0.50CaO�@�@0.5�`0.7Al2O3�@�E�@4�`6SiO2�@�@�@

0.25SrO

�g�p�����F�������A�l�ΊD�A�Y�_�X�g�����`�E���A���N�J�I�����A�����]��

|

|

0.25KNaO

0.50CaO�@�@0.5�`0.7Al2O3�@�E�@4�`6SiO2�@�@�@

0.25BaO

�g�p�����F�������A�l�ΊD�A�Y�_�o���E���A���N�J�I�����A�����]��

|

|

0.25KNaO

0.50CaO�@�@0.5�`0.7Al2O3�@�E�@4�`6SiO2�@�@�@

0.25ZnO

�g�p�����F�������A�l�ΊD�A�����A���N�J�I�����A�����]��

�_����Q���i�O���{�Q���j�̔��F���A�A���J�������̈Ⴂ�ɂ��A

�傫���ω����鎖���ǂ�������܂��B |

�������F�V�R�o�D�F�����]���g�p�����D���ւ̃e�X�g�ł��B

|

�������A�V�R�o�D�A�����]���g�p���A

�_����Q���𒅐F�����Ƃ����D���ւ̃e�X�g�ł��B

���������́A�O�p���W��p���A�Đ������́A�d�C�F�ɂāA�P�Q�R�O���A�_�����ł��B

�@�@�@�@�@�@�@�@�@�@�X�O�F�P�O

�@�@�@�@�@�@�@�W�O�F�Q�O�@�@�W�O�F�P�O�F�P�O�@�@�@�@

�@�@�@�@�V�O�F�R�O�@�@�V�O�F�Q�O�F�P�O�@�@�V�O�F�P�O�F�Q�O�@

�U�O�F�S�O�@�@�U�O�F�R�O�F�P�O�@�@�U�O�F�Q�O�F�Q�O�@�@�U�O�F�P�O�F�R�O

�@�@�@�T�O�F�S�O�F�P�O�@�@�T�O�F�R�O�F�Q�O�@�@�T�O�F�Q�O�F�R�O

��L���������ɁA�_����Q���@�{�Q���A�{�S��

�@�@�@�@�@�@�@�@�U�O�F�S�O�@�@�U�O�F�R�T�F�T�@�@�U�O�F�R�O�F�P�O

�@�@�@�@�T�T�F�S�T�@�@�T�T�F�S�O�F�T�@�@�T�T�F�R�T�F�P�O�@�@�T�T�F�R�O�F�P�T

�T�O�F�T�O�@�@�T�O�F�S�T�F�T�@�@�T�O�F�S�O�F�P�O�@�@�T�O�F�R�T�F�P�T�@�@�T�O�F�R�O�F�Q�O

�@�@�@�@�S�T�F�T�O�F�T�@�@�S�T�F�S�T�F�P�O�@�@�S�T�F�S�O�F�P�T�@�@�S�T�F�R�T�F�Q�O

��L���������ɁA�_����Q���@�{�Q���@ |

|

�������ƓV�R�D�̃e�X�g�ł��B

|

�������ƓV�R�D�Ńe�X�g�s�[�X�����܂����B�P�Q�R�O���@�_���Đ��ł��B

�g�p�����V�R�D�́A�V�R�y�D�A�V�R�o�D�A�V�R�I��D�A�V�R���D�A�V�R�����D�ł��B

���������́A������d�ʊ����ŁA�������F�V�R�D��

�X�F�P�A�W�F�Q�A�V�F�R�A�U�F�S�A�T�F�T�A�S�F�U�A�R�F�V�A�Q�F�W�A�P�F�X�A�O�F�P�O�ƁA���܂����B

���{�̗��������邱�ƂŁA�D�̊����ɂ��A

�֔S�x���傫���ς�邱�Ƃ��ǂ�������܂��B

�W�F�Q�`�T�F�T�ʂŐF�X���p���o�������ł��B�������ƓV�R�D�Ńe�X�g�s�[�X�����܂����B�P�Q�R�O���@�_���Đ��ł��B

�g�p�����V�R�D�́A�V�R�y�D�A�V�R�o�D�A�V�R�I��D�A�V�R���D�A�V�R�����D�ł��B

���������́A������d�ʊ����ŁA�������F�V�R�D��

�X�F�P�A�W�F�Q�A�V�F�R�A�U�F�S�A�T�F�T�A�S�F�U�A�R�F�V�A�Q�F�W�A�P�F�X�A�O�F�P�O�ƁA���܂����B

���{�̗��������邱�ƂŁA�D�̊����ɂ��A

�֔S�x���傫���ς�邱�Ƃ��ǂ�������܂��B

�W�F�Q�`�T�F�T�ʂŐF�X���p���o�������ł��B |

|

�������F�����y�D�F���������D�i�U�O�F�Q�O�F�Q�O�j�ɁA�e���E�l���E�b���Y���̃e�X�g�ł��B

|

|

�������F�����y�D�F���������D���U�O�F�Q�O�F�Q�O����b�ւƂ��A

�e���i�ׂ�j�A�l���i��_���}���K���j�A�b���i�_���R�o���g�j

������Y�������F���ω��̃e�X�g�ł��B

�^�ォ�玞�v���ɁA�@�e���i�ׂ�j

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�e���@�F�@�l���@���@�P�@�F�@�P

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�l���i��_���}���K���j

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�e���@�F�@�l���@���@�P�@�F�@�P

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�b���i�_���R�o���g�j

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�b���@�F�@�e���@���@�P�@�F�@�P�@

�Y���ʂ́A���S����{�Q���A�{�S���A�{�U���A�{�W���A�{�P�O���ł��B

�Đ������́A�P�Q�R�O���A�_�����ł��B |

�������E�����y�D�E�������D�ƁA�ׂ�̃e�X�g�ł��B

|

|

|

�O�p���W�𗘗p���āA�������A�����y�D�A�������D�Ńe�X�g�s�[�X���쐬���܂����B

�����āA�E�ʐ^�́A�Q�P�ʂ�̒����ɁA�ׂ�����ꂼ��A�{�Q���A�{10�����������̂ł��B

��b�ւ̈Ⴂ�ɂ��A�ׂ�̔��F�̈Ⴂ���ǂ�������܂��B

�Đ��́A�d�C�q���g�p���A�_�����Đ��A�ō����x1230���i12���ԁA30���L�[�v�j�ł��B |

�������ƍ����y�D�ƍ������D�̃e�X�g�ł��B

|

|

|

|

�O�p���W�𗘗p���āA�������A�����y�D�A�������D�Ńe�X�g�s�[�X���쐬���܂����B

������@1230���@�_���Đ��A�@�@1280���@�_���Đ��@�@�@1300���@�Ҍ��Đ��@�@�ł��B

���x�A���͋C�ɂ��A�n�����ɈႢ�͗L��܂����A�����悤�ȌX�������邱�Ƃ��o���܂��B

���p���₷�������ւ�T�������ɂ́A��̎����ɂȂ肻���ł��B |

�ΊD�ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

�ΊD�ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

�ւ̕\���ς���v���Ƃ��āA�傫�ȉe�������邱�Ƃ��ǂ�������܂��B

�@�@���́A�P�Q�R�O���@�_���Đ��ł��B

�@�@�E�́A1280���@�_���Đ��ł��B

�n���₷���A�n�����ւ̔S��A�ѓ��̓���₷���B

�����ցA�����ցA�����ցA�}�b�g�ցB�����̊W���ǂ�������܂��B

�g�p�����́A�������A�l�ΊD�A�J�I�����A�����]�ł��B

�@ |

|

|

��L�Ɠ��l�̒����ŁA1300���@�Ҍ��Đ��ł��B

�����A�O�_�̉��x�A���͋C�̕ω��̃e�X�g�ŁA

�A���~�i�E�V���J�̕ω��ɂ���āA

�ւɗ^����e���ɁA��̌X�����L�鎖��������܂��B

|

�ΊD�o���E���ւɂ�����A�o���E���E�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

|

|

�ΊD�o���E���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

��́A0.25KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@0.50CaO �@�@0.3�`0.7Al2O3 �@3�`7SiO2�@�@�@�@�@�@�@�@

�@�@�@0.25BaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���́A0.25KNaO�@�@

�@�@�@0.25CaO �@�@0.3�`0.7Al2O3

�@3�`7SiO2

�@�@�@0.50BaO�@�@

�g�p�����́A�������A�l�ΊD�A�Y�_�o���E���A���N�J�I�����A�����]�ł��B

�Đ����x�����́A������1230���@�_�����B�@1280���@�_�����B�@1300���@�Ҍ����B

�n���₷���A�n�����ւ̔S��A�ѓ��̓���₷���B

�����ցA�����ցA�����ցA�}�b�g�ցB�����̊W���ǂ�������܂��B |

|

|

|

|

�ΊD�X�g�����`�E���ւɂ�����A�X�g�����`�E���E�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

|

|

�ΊD�X�g�����`�E���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

��́A0.25KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@0.50CaO �@�@0.3�`0.7Al2O3 �@3�`7SiO2�@�@�@�@�@�@�@�@�@�@

�@�@�@0.25SrO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���́A0.25KNaO�@�@

�@�@�@0.25CaO �@�@0.3�`0.7Al2O3

�@3�`7SiO2

�@�@�@0.50SrO�@�@

�g�p�����́A�������A�l�ΊD�A�Y�_�X�g�����`�E���A���N�J�I�����A�����]�ł��B

�Đ����x�����́A������1230���@�_�����B�@1280���@�_�����B�@1300���@�Ҍ����B

�n���₷���A�n�����ւ̔S��A�ѓ��̓���₷���B

�����ցA�����ցA�����ցA�}�b�g�ցB�����̊W���ǂ�������܂��B |

|

|

|

|

�ΊD�����ւɂ�����A�����E�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

|

|

�ΊD�����ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

��́A0.25KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@0.50CaO �@�@0.3�`0.7Al2O3 �@3�`7SiO2�@�@�@�@�@�@�@�@�@

�@�@�@0.25ZnO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���́A0.25KNaO�@�@

�@�@�@0.25CaO �@�@0.3�`0.7Al2O3

�@3�`7SiO2

�@�@�@0.50ZnO�@�@

�g�p�����́A�������A�l�ΊD�A�����A���N�J�I�����A�����]�ł��B

�Đ����x�����́A������1230���@�_�����B�@1280���@�_�����B�@1300���@�Ҍ����B

�n���₷���A�n�����ւ̔S��A�ѓ��̓���₷���B

�����ցA�����ցA�����ցA�}�b�g�ցB�����̊W���ǂ�������܂��B |

|

|

|

|

�ΊD���`�E���ւɂ�����A���`�E���E�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

|

|

�ΊD���`�E���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

��́A0.25KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@0.50CaO �@�@0.3�`0.7Al2O3 �@3�`7SiO2�@�@�@�@�@�@�@�@�@�@

�@�@�@0.25LiO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���́A0.25KNaO�@�@

�@�@�@0.25CaO �@�@0.3�`0.7Al2O3

�@3�`7SiO2

�@�@�@0.50LiO�@�@

�g�p�����́A�������A�l�ΊD�A�Y�_���`�E���A���N�J�I�����A�����]�ł��B

�Đ����x�����́A������1230���@�_�����B�@1280���@�_�����B�@1300���@�Ҍ����B

�n���₷���A�n�����ւ̔S��A�ѓ��̓���₷���B

�����ցA�����ցA�����ցA�}�b�g�ցB�����̊W���ǂ�������܂��B |

|

|

|

|

�ΊD�}�O�l�V�E���ւɂ�����A�}�O�l�V�E���E�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

|

|

�ΊD�}�O�l�V�E���ւɂ�����A�A���~�i�E�V���J�̕ω��̃e�X�g�ł��B

��́A0.25KNaO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@0.50CaO �@�@0.3�`0.7Al2O3 �@3�`7SiO2�@�@�@�@�@�@�@�@�@

�@�@�@0.25MgO�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���́A0.25KNaO�@�@

�@�@�@0.25CaO �@�@0.3�`0.7Al2O3

�@3�`7SiO2

�@�@�@0.50MgO�@�@

�g�p�����́A�������A�l�ΊD�A�}�O�l�T�C�g�A���N�J�I�����A�����]�ł��B

�Đ����x�����́A������1230���@�_�����B�@1280���@�_�����B�@1300���@�Ҍ����B

�n���₷���A�n�����ւ̔S��A�ѓ��̓���₷���B

�����ցA�����ցA�����ցA�}�b�g�ցB�����̊W���ǂ�������܂��B |

|

|

|

|

�A���J�������̈Ⴂ�Ɣ��F�̕ω��̃e�X�g�ł��B

|

|

�A���J�������̈Ⴂ�Ɣ��F�̕ω��̃e�X�g�ł��B

������AMgO �E CaO �E SrO �E BaO �E ZnO �E LiO

�ł��B

�Y���܂Ƃ��āA�_�����i�{5���A�@�{10���j

�@�@�@�@�@�@�@�_�����F�ׂ�=�S�F�P�i�{5���A�@�{10���j

�Y���ʂ����ł͂Ȃ��A�A���J�������Ƃ̔������֘A�����邱�Ƃɂ��A

�֖�̔��F�ɂ��\���̕����L���Ȃ邱�Ƃ�������܂��B |

�A���J�������ƃA���~�i�E�V���J�̕ω��̃e�X�g�ł��B

|

|

0.25KNaO�E0.50CaO�E0.25 RO�i R=Mg �E Ca �E Sr �E Ba �E Zn �E Li )

�@�@�@�@�@ �@�@�@�@�@�@�@�@yAl2O3�@ �E �@zSiO2�@ ( y = 0.5, 0.4,

0.3�@�E�@z = 3, 4, 5

)

���̃[�[�Q��������A�������E�l�ΊD�E�}�O�l�T�C�g�E�Y�_�X�g�����`�E���E������

�Y�_�o���E���E�Y�_���`�E���E���N�J�I�����E�����]�������Ƃ��Ē������܂����B

���ォ��A

Mg�@�E�@Sr�@�E�@Zn�@�E�@��������ACa�@�E�@Ba�@�E�@Li�@�ł��B

�A���J�������ƃA���~�i�E�V���J�̃������Ƃ̊W����ɂƂ�悤�ɕ�����܂��B

����ւ̒��ŁA�V���J�ɑ���A���~�i�̊������n�����Ē��������肳���A

���l�ɃA���J�������̊�������͂��ւ̕\������߂܂��B

�_���Đ��B�Đ����x1230�x�B�i�Đ�����12���ԁB30���ێ��B���R��p�B�j |

���˒��E�����y�D�i�V�O�F�R�O�j�ƁA�Y���܂̒��������̕ω��̃e�X�g�ł��B

|

|

�E���͊��˒��E�����y�D(70�F30)�ƁA�Y���܂̒��������̕ω��̃e�X�g�ł��B

�ォ��A

�������y�i�{2���A�{5���j�@�ׂ�i�{2���A�{5���A�{10���A�{20���j

��_���}���K���i�{5���A�{10���A�{20���j

�_���N�����i�{1���A�{2���A�{5���A�{10���j

�_���j�b�P���i�{1���A�{2���A�{5���A�{10���j

|

|

|

���ォ��A

�]�_�W���R���i�{�T���A�{10���j

�_�����i�{�T���A�{10���j

�_���`�^���i�{�T���A�{10���j

���`�������i�{�T���A�{10���j

�_���R�o���g�i�{�T���A�{10���j

�_�����i�{�T���A�{10���j

��������A

�Z���i�{10���A�{20���j

��2�g�ԁi�{�T���A�{10���j

��3�ԁi�{�T���A�{10���j

�����g�i�{�T���A�{10���j

�Z�s���N�i�{�T���A�{10���j

�q�����{�i�{�T���A�{10���j

�o�i���i�{�T���A�{10���j

�g���R�i�{�T���A�{10���j

�_���Đ��B�Đ����x1230�x�B�i�Đ�����12���ԁB30���ێ��B���R��p�B�j |

���˒��ƍ����D�̃e�X�g�ł��B

|

|

������A�����y�D�B�����I��D�B�����o�D�B���������D�ł��B

���˒��ƊD�������������ł����A���̕\��͂ƂĂ������[��

���̂����邱�Ƃ��o���܂��B

�֖f�n�A���{�Ɣ������ėn���Ă��������ǂ�������܂��B

�_�����B�����x1230�x�B

�i�Đ�����12���ԁB30���ێ��B���R��p�B�j |

�����t���b�g�̓Y���ʂ̃e�X�g�ł��B

|

|

|

|

���X�Ŏ�舵���Ă���A�����t���b�g�̃e�X�g�ł��B

�g�p�����́A�������A�����t���b�g�A���N�J�I�������g���܂����B

������A�@�@�@�@�������@�@�@�@�@100�@�@80�@�@60�@�@40�@�@20�@�@�@0

�@�@�@�@�@�@�@�@�����t���b�g�@�@�@�@0�@ �@20�@�@40�@�@60�@�@80�@�@100�i�d�ʁ��j

��L�����ɁA���N�J�I������Y�����܂����B

�@�@�@�@�@�@�@�@�@���N�J�I�����@�@�@�{0�@�@�{10�@�@�{20�@�@�{30���i�d�ʊO���j

�������A�d�C�q���g�p���A�_�����Đ��A12���ԁA30���L�[�v

�ō����x���@������@1000���@�E�@1100���@�E�@1200���@�ƁA���܂����B

���ꂼ��̏Đ����x�ɂ�����t���b�g�Y���ʂŁA�ւ̕\����m�ɕς�鎖���ǂ��킩��܂��B |

�[�[�Q���v�Z�@

|

|

�Í�搶�̍u�`���v���o���āA�d���@���̂��ʓ|�ɂȂ��Ă��܂����̂ŁA

�ȒP�ȃ[�[�Q���v�Z�@���G�N�Z���𗘗p���č��܂����B

���̍ہA���͒l���ȒP�ɕύX�o���鎖�B

������������[�[�Q���������߂�����

�u�A���~�i�v�Ɓu�V���J�v�̊��������W��ɕ\���ւ̕\��z�����₷�����B

�����āA�[�[�Q�������璲�����������߂�鎖���d�_�ɂ��܂����B

��낵����A�u�X���I�v�ƁA�����|���Ă��������B |

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)

_thumb.jpg)